Przemieszczanie palet w magazynie to czynność powtarzalna, która pochłania największe nakłady pieniężne i najwięcej czasu pracowników. Wyposażenie obiektu w automatyczny system przenośników pozwala obniżyć te koszty, ponieważ eliminuje konieczność stosowania tradycyjnych urządzeń transportu bliskiego, których obsługa wymaga udziału człowieka. Jest to zatem doskonałe rozwiązanie dla firm, które chcą usprawnić swój proces logistyczny.

Przenośniki paletowe to urządzenia, które transportują towar na paletach w obrębie magazynu lub zakładu produkcyjnego albo między magazynem i zakładem produkcyjnym, aby dostarczyć go do odpowiednich etapów procesu logistycznego lub produkcyjnego. Urządzenia te zbudowane są z napędzanego silnikiem zespołu rolek lub łańcuchów, które przemieszczają ładunki w sposób kontrolowany i ciągły, jednocześnie zapewniając stabilność transportowanych ładunków.

Chociaż przenośniki kojarzone są zazwyczaj z obiektami o wysokim stopniu automatyzacji, to ich stosowanie staje się coraz bardziej powszechne także w tradycyjnych magazynach. Dzieje się tak, ponieważ poprawiają wydajność każdego obiektu poprzez optymalizację ruchu towarów, skrócenie czasu załadunku, transportu i rozładunku oraz zapewnienie stałego przepływu produktów.

Korzyści stosowania przenośników

Czynności związane z przemieszczaniem palet (zwłaszcza w większych magazynach, gdzie pokonują one znaczne odległości) pochłaniają dużą część czasu pracy operatorów i wymagają nieprzerwanej pracy urządzeń transportu bliskiego, co zwiększa ryzyko wypadków. Aby wyeliminować te problemy, tradycyjne urządzenia transportu bliskiego obsługiwane przez operatorów można zastąpić automatycznymi przenośnikami. W ten sposób ręczna obsługa transportu ładunków zostaje ograniczona. Dzięki temu operatorzy mogą poświęcić czas na inne zadania, a w obiekcie wzrasta zarówno bezpieczeństwo pracy, jak i wydajność.

W celu zminimalizowania ryzyka wypadków przenośniki wyposażone są w elementy mechaniczne (np. prowadnice, naprowadzacze i odbojniki, które nadają ładunkom odpowiedni kierunek i pozycję) lub elektroniczne (fotokomórki, które wykrywają obecność ładunku i pozwalają na jego śledzenie, czy regulatory częstotliwości, które zapewniają stabilny ruch ładunków).

Przenośniki współpracują z tradycyjnymi urządzeniami transportu bliskiego, takimi jak wózki widłowe i wózki paletowe. Mogą także przemieszczać palety o niestandardowych wymiarach lub złej jakości – w tym celu stosowane są palety bazowe lub inne, specjalne rozwiązania.

Sprawny system transportowy

Jedną z największych zalet przenośników jest ich uniwersalność, która pozwala budować od kilkumetrowych prostych odcinków po bardzo długie, skomplikowane systemy łączące poszczególne strefy, kondygnacje czy budynki i obsługujące kilka procesów.

Duży wybór urządzeń i komponentów umożliwia konstruowanie systemów transportowych dostosowanych do specyfiki i wymogów każdego magazynu. Istnieje wiele możliwości konfiguracji dostępnych urządzeń, do których należą przykładowo:

- bufory dla produktów, które nie wymagają składowania (cross-docking);

- stanowiska kompletacyjne i pakujące oraz owijarki palet;

- kanały wysyłkowe i do konsolidacji;

- linie montażowe itp.

Odpowiednio zaprojektowany system przenośników dostosowany do indywidualnych potrzeb pozwoli przyspieszyć pracę i zwiększyć wydajność magazynu czy fabryki, zapewniając sprawny transport palet.

Połączenie magazynu z produkcją

Do najbardziej powtarzalnych czynności odbywających się w magazynie należy przemieszczanie palet do miejsc składowania, a z nich do ramp załadunkowych lub do linii produkcyjnych.

W hali produkcyjnej przenośniki łączą poszczególne jej strefy, dostarczając surowce pochodzące z magazynu do odpowiednich stanowisk lub przenosząc półprodukty pomiędzy poszczególnymi etapami procesu produkcyjnego.

Przenośniki wykorzystywane są również do transportu produktów z fabryki do magazynu. Mogą pobierać ładunki bezpośrednio z wyjścia linii produkcyjnych lub z obszaru kontroli jakości. Ponieważ system ten umożliwia ograniczenie do minimum udziału człowieka, eliminuje ryzyko pomyłek towarzyszących ręcznej obsłudze ładunków.

Przenośniki to system transportowy, który usprawnia wszystkie procesy magazynowe – od przyjęcia towaru, poprzez składowanie i kompletację, aż do jego wydania.

Połączenie różnych magazynów

Przenośniki łączą poszczególne, mniej lub bardziej oddalone od siebie magazyny. Do takiego systemu transportowego można włączyć wózki wahadłowe i windy.

Wózki wahadłowe działają jak główny przenośnik systemu z kilkoma wejściami i jednym wyjściem, łącząc ze sobą poszczególne punkty. Stanowią dobre rozwiązanie, gdy przepływ towarów nie jest duży i trzeba pokonać znaczne odległości, ograniczając koszty.

W magazynach znajdujących się na więcej niż jednej kondygnacji montuje się windy paletowe, aby przemieszczać palety między poszczególnymi poziomami. Napęd umożliwiający ruch windy stanowi przeciwwaga.

Stosowane są także urządzenia o małej wysokości podnoszenia, za pomocą których pokonuje się niewielkie różnice wysokości posadzki lub zmienia się wysokość przemieszczania ładunku.

Połączenie różnych budynków

Magazyny i zakłady produkcyjne mogą się znajdować w osobnych budynkach. Wówczas przenośniki umożliwiają pokonanie większych odległości, aby sprawnie przetransportować towar.

Między budynkami przenośniki prowadzone są w łącznikach: tunelach lub nadziemnych estakadach, dzięki czemu nie przeszkadzają w normalnej komunikacji na powierzchni, a produkty nie są narażone na niekorzystne warunki meteorologiczne.

Jeśli odległości są znaczne, często stosowanym rozwiązaniem jest system transportu podwieszanego – zamknięty obwód automatycznych, samobieżnych wózków, które poruszają się po szynie z zasilaniem elektrycznym.

Połączenie różnych stref magazynu

Niekiedy połączenia wymagają obszary znajdujące się w jednym magazynie, który jest podzielony na strefy. Podział stosuje się z różnych powodów: spełnienie wymogów przepisów BHP lub ppoż., składowanie produktów według ich cech, wydzielenie stanowisk dla poszczególnych procesów magazynowych czy zapobieganie zmianom temperatury (w chłodniach i mroźniach).

Automatyczny system przenośników łączy wszystkie strefy obiektu i pozwala wyeliminować powtarzalne ruchy oraz zapobiec wzajemnemu zakłócaniu się poszczególnych czynności wykonywanych w magazynie.

Jednym z kluczowych obszarów obiektu magazynowego jest strefa kompletacji. Przenośniki stanowią środek transportu umożliwiający szybkie dostarczanie produktów niezbędnych do przygotowania zamówień. Aby usprawnić proces, do systemu przenośników można włączyć układarkę lub podajnik pustych palet.

Automatyzacja wejść i wyjść palet w tradycyjnym magazynie

Wejście i wyjście magazynu można połączyć przenośnikami transportującymi palety od stanowiska przyjęcia towaru do korytarzy, a stamtąd do stanowiska wydań towaru.

O tym, jakiego rodzaju przenośniki (rolkowe czy łańcuchowe) i urządzenia (np. układarki i podajniki pustych palet) zastosować w magazynie i w których jego miejscach, decydują warunki i potrzeby specyficzne dla danego obiektu.

Na przykład w magazynach, w których korzysta się z wózków paletowych, można zamontować na początku przenośnika stół hydrauliczny, który będzie podnosił ładunek na wysokość przenośnika. Gdy zaś paleta dotrze do miejsca docelowego, drugi stół hydrauliczny opuści ją na podłogę, ułatwiając operatorom jej pobranie.

Natomiast w magazynach, w których stosuje się dwustronne lub trójstronne wózki systemowe, które układają i pobierają palety wyłącznie w obrębie korytarzy, przenośniki mogą łączyć rampy rozładunkowe i załadunkowe z ich wejściami i wyjściami. Przenośniki zapewniają wówczas szybką dostawę palet do korytarzy i równie szybki ich odbiór, zwiększając wydajność magazynu.

Przenośniki akumulacyjne

Przenośniki mogą pełnić rolę systemu akumulacyjnego, to znaczy tworzyć bufor w celu gromadzenia palet oczekujących na wysyłkę (w magazynach krótkoterminowego składowania) lub równoważenia przepływu towarów.

Istnieją dwa typy przenośników akumulacyjnych:

- Przenośnik akumulacyjny mechaniczny – jest to przenośnik rolkowy wyposażony w napęd mechaniczny, który zatrzymuje rolki w momencie, gdy na przenośniku znajdzie się paleta. Gdy zostanie ona z niego zdjęta, napęd wyłącza się, następuje wznowienie ruchu rolek, dzięki czemu następna paleta może zająć jej miejsce.

- Przenośnik akumulacyjny sekwencyjny – jest to prosty odcinek przenośnika (rolkowego lub łańcuchowego) pełniący funkcję bufora, który wykrywając za pomocą fotokomórek dokładną pozycję palet, reguluje ich wejścia i wyjścia na podstawie zdefiniowanych parametrów.

Akumulację stosuje się w strefie buforowej, gdzie palety grupowane są według zamówień lub tras, co pozwala usprawnić załadunek ciężarówek.

Powszechnie stosowaną praktyką jest sortowanie i depaletyzacja towaru w przypadku cross-dockingu. Po przyjęciu do magazynu towar jest rozdzielany na poszczególne zamówienia, które są wysyłane do odbiorców bez magazynowania. Przenośnik jest wówczas dobrym miejscem do tymczasowego przechowywania palet, które nie muszą być umieszczane na podłodze. Jego wykorzystanie przekłada się także na ograniczenie ruchu wózków widłowych.

Automatyzacja czynności magazynowych

Do systemu przenośników można włączyć urządzenia takie jak np. owijarki, wiązarki, wagi czy automatycznie otwierane drzwi, wyposażone we własne moduły sterujące. Ich wzajemne połączenie z przenośnikami jest bardzo proste.

Powszechnie stosowane w magazynach są stanowiska kontroli, gdzie sprawdza się stan palet oraz ich wagę i wymiary pod kątem spełniania wymogów w zakresie parametrów obowiązujących w magazynie. Jednostki ładunkowe, które nie przejdą pomyślnie kontroli, są odrzucane, a panel operacyjny pokazuje wadę, którą należy usunąć.

Łańcuchy czy rolki?

System przenośników może się składać z modułów, których elementem nośnym są rolki lub łańcuchy bądź obydwa jednocześnie. Wybór zależy od typu i wymiarów palet, kształtu trasy przenośnika oraz pozycji, w jakiej obsługiwane są palety zarówno w miejscu początkowym, jak i w miejscu docelowym.

Przenośniki mogą transportować palety o dowolnych wymiarach. W przypadku europalet (800 x 1200 mm) pozycja, w jakiej są przemieszczane, jest inna na przenośnikach rolkowych niż na przenośnikach łańcuchowych.

Przenośnik rolkowy przemieszcza palety równolegle do ich płóz (wzdłużnie). Na przenośniku łańcuchowym zaś palety są przemieszczane prostopadle do ich płóz (poprzecznie).

Na prostych odcinkach moduły przenośników powinny być jednakowe (albo rolkowe, albo łańcuchowe), natomiast w przypadku odcinków w kształcie litery L istnieją dwie możliwości:

1. Połączenie przenośników łańcuchowego i rolkowego za pomocą modułu transferowego składającego się z obu elementów – rolek i łańcuchów. Układ ten zmienia pozycję płóz palety względem kierunku transportu.

2. Umieszczenie na rogu przenośników rolkowych lub łańcuchowych stołu obrotowego, dzięki czemu nie zmienia się orientacja płóz palety w względem kierunku jej transportu.

W zależności od zakresu temperatur i innych warunków otoczenia panujących w magazynie można zastosować jeden z trzech modeli przenośników przeznaczonych do pracy w: temperaturach dodatnich, temperaturach ujemnych lub środowisku wilgotnym bądź agresywnym.

Ostatni model, wykonany ze stali nierdzewnej, odznacza się dużą odpornością na korozję. Jego wykorzystanie jest zalecane zwłaszcza w zakładach produkcji artykułów spożywczych i w środowiskach agresywnych, gdzie przenośniki myte są wodą lub środkami dezynfekującymi.

Wykorzystanie przenośników rolkowych lub łańcuchowych zależne jest od wymaganej orientacji palety względem kierunku ruchu.

Plug and play

Model plug and play („podłącz i używaj”) oparty jest na bardzo prostym sposobie działania: przenośniki są ze sobą łączone i przekazują sobie kolejno energię elektryczną i sygnał, które je uruchamiają. Potrzebna jest do tego jedynie szafa sterująca, do której podłączony jest pierwszy przenośnik w obwodzie.

Największą zaletą tego rozwiązania jest możliwość zmodyfikowania systemu w dowolnym momencie poprzez przyłączenie dodatkowych modułów.

Inną zaletą jest łatwy montaż, a także krótki termin dostawy i szybkie uruchomienie. Ponadto przenośnik tego typu może się komunikować z innymi urządzeniami, takimi jak owijarki, skanery, podnośniki, stanowiska kontroli, automatyczne drzwi itp.

W celu zagwarantowania prawidłowego funkcjonowania przenośników w systemie „Plug & Play” układ musi spełniać jeden z następujących warunków:

- mieć jedno miejsce początkowe i jedno miejsce docelowe;

- mieć jedno miejsce początkowe i jedno miejsce docelowe z możliwością zmiany kierunku;

- mieć kilka miejsc początkowych i jedno miejsce docelowe.

Jest to system dwukierunkowy, ponieważ za pomocą jednego przełącznika można zmienić kierunek ruchu całego obwodu, co pozwala przemieszczać palety w obu kierunkach.

Moduły typu plug and play pozwalają samodzielnie zbudować system przenośników poprzez ich dowolne łączenie. Połączone moduły wzajemnie się rozpoznają i ze sobą współdziałają.

Maksymalne bezpieczeństwo

Pracujący w magazynie system przenośników powinien być wyposażony w odpowiednie zabezpieczenia w postaci ogrodzeń, siatek, osłon, przejść dla pracowników i wejść z kontrolą dostępu.

Niezbędne jest także zabezpieczenie wind paletowych, wózków wahadłowych i innych urządzeń automatycznych, aby zapobiec wchodzeniu osób w zasięg ich działania. Windy wyposażone są w ogrodzenia, bariery optyczne, drzwi serwisowe oraz automatyczne drzwi szybkobieżne dla palet.

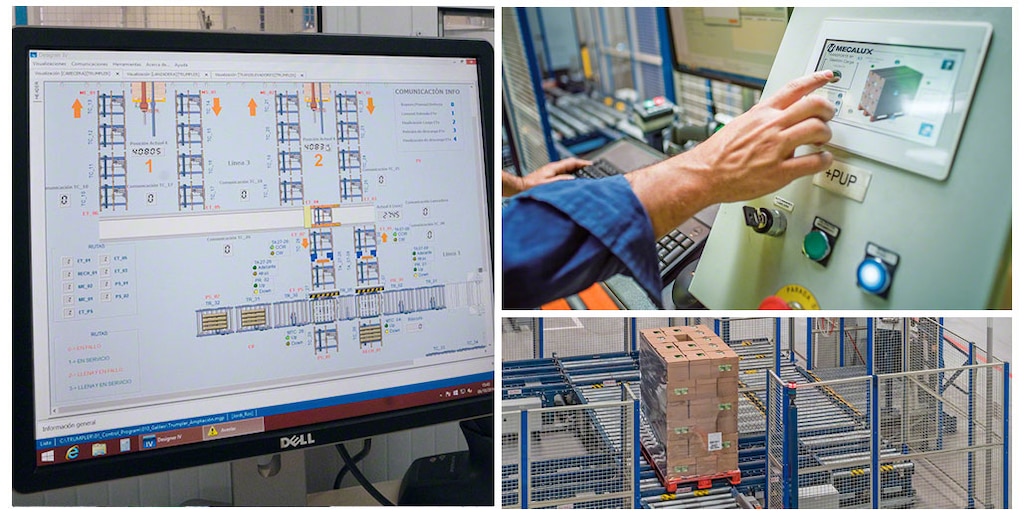

System sterujący

Aby przenośniki mogły prawidłowo funkcjonować, niezbędny jest system sterujący. Dzięki odpowiedniej konfiguracji parametrów dotyczących trasy, liczby przenośników, typu modułów, fotokomórek i pozostałych elementów systemu palety przemieszczają się w określonym kierunku, zatrzymują się, zmieniają kierunek itd.

System sterujący wskazuje przenośnikom kolejne ruchy, ale aby mógł przekazywać im polecenia, na przenośnikach muszą być umieszczone fotokomórki wykrywające dokładne umiejscowienie palet.

Każdy moduł przenośnika jest wyposażony w skrzynkę sterującą, która podaje prąd i sygnał. Wszystkie skrzynki natomiast są połączone z główną szafą sterującą, która rozdziela prąd na poszczególne skrzynki, oraz z sterownikiem (PLC lub CPC).

Więcej informacji można znaleźć na stronie dotyczącej przenośników paletowych lub w katalogu w formacie PDF.