Izolacja termiczna to najskuteczniejszy sposób, aby zachować niską temperaturę. Z technicznego punktu widzenia polega na ograniczeniu procesu przekazywania ciepła między sąsiadującymi obiektami. Do firm posiadających największe w Hiszpanii doświadczenie w projektowaniu i budowie chłodni należy Infrisa, która często współpracuje z Mecaluxem przy swoich projektach. W niniejszym artykule Jaime Maruny, członek zarządu grupy Infrisa, wyjaśnia, w jaki sposób zapewnić izolację termiczną magazynów, które pracują w niskich temperaturach, i podkreśla, jakie znaczenie dla zagwarantowania optymalnego funkcjonowania chłodni ma odpowiedni projekt.

Nietrwałość to cecha większości artykułów spożywczych. Wykorzystanie niskiej temperatury (poprzez chłodzenie lub mrożenie) jest jedną z najczęściej stosowanych, a jednocześnie najskuteczniejszych metod konserwacji żywności w celu wydłużenia jej przydatności do spożycia.

W XX wieku zaczęto wykorzystywać niskie temperatury na skalę przemysłową. Fundamentalne znaczenie w opracowywaniu coraz skuteczniejszych rozwiązań mają badania, których rezultatem są zarówno doskonalsze materiały wykorzystywane do utrzymania niskiej temperatury, jak i nowocześniejsze technologie stosowane w konstrukcji komór i urządzeń chłodniczych. Możliwość przechowywania żywności przez dłuższy czas w prawidłowym stanie ma ogromne znaczenie gospodarcze i społeczne.

Historia izolacji termicznej

Izolatory cieplne to materiały odporne na przepływ energii, czyli odznaczające się niską przewodnością cieplną. Stosowane są do budowy chłodni w celu stworzenia bariery, która zapobiegnie przenikaniu ciepła z otoczenia i pozwoli zachować wewnątrz odpowiednią temperaturę. Z punktu widzenia ekonomicznego jest to najlepsze rozwiązanie dla zapewnienia oszczędności energii, dlatego wybór odpowiedniego materiału jest szczególnie istotny przy budowie komory chłodniczej.

Na przestrzeni dziejów jako izolatory cieplne stosowano różne materiały i rozwiązania. Dzięki pracom badawczo-rozwojowym „od kilkudziesięciu lat w tej branży trwa ewolucja, której owocem są coraz skuteczniejsze systemy i produkty” – zauważa Jaime Maruny.

Początkowo stosowano maty korkowe z paroizolacją ze smoły, które murarze przymocowywali do ścian wykończonych cementem lub powłoką ceramiczną.

Następnie maty korkowe zostały zastąpione materiałami nieorganicznymi będącymi pochodnymi ropy naftowej. Głównie były to płyty z polistyrenu ekspandowanego (EPS), czyli styropianu, przy czym do ich mocowania do ścian nadal używano smoły. Jako wykończenie wewnętrzne służyła blacha trapezowa.

Z czasem pojawiły się nowe produkty i technologie modułowe, z których buduje się ściany obiektu, takie jak stosowane obecnie płyty warstwowe odznaczające się dużą wytrzymałością.

Płyty warstwowe

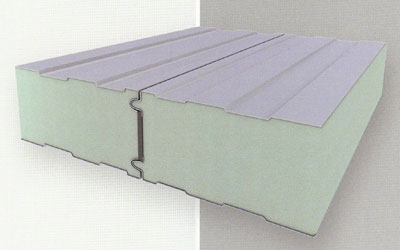

W drugiej połowie XX wieku, w odpowiedzi na rosnące zapotrzebowanie na chłodnie w przemyśle i dzięki szybkiemu rozwojowi technologicznemu, powstały płyty warstwowe (ang. sandwich panel).

W drugiej połowie XX wieku, w odpowiedzi na rosnące zapotrzebowanie na chłodnie w przemyśle i dzięki szybkiemu rozwojowi technologicznemu, powstały płyty warstwowe (ang. sandwich panel).

Jaime Maruny podkreśla, że pojawienie się płyt warstwowych spowodowało duży postęp w branży budowlanej i w dziedzinie rozwiązań izolacyjnych, ponieważ w jednym produkcie udało się połączyć szereg zalet, takich jak:

- modułowość, która sprawia, że są łatwe w transporcie i montażu;

- dostępność różnych grubości rdzenia i różne rodzaje okładzin metalowych oraz właściwości uzależnione od przeznaczenia;

- doskonałe właściwości mechaniczne;

- świetna paroizolacja;

- niski współczynnik przewodzenia ciepła;

- odporność na działanie czynników biologicznych i łatwość utrzymania w czystości;

- umiarkowany koszt.

Obecnie nowoczesne chłodnie budowane są z płyt warstwowych z rdzeniem izolacyjnym z poliuretanu (choć coraz częściej stosuje się poliizocyjanurat z uwagi na jego wysoki poziom odporności ogniowej) i okładzinami z metalu (przeważnie stalowymi bądź aluminiowymi) lub innego materiału z obu stron.

Poliuretan (PUR) i poliizocyjanurat (PIR) to sztywne pianki o strukturze komórkowej składające się z dwóch płynów – poliolu i izocyjanianu – mieszanych w różnych proporcjach, czynnika pianotwórczego oraz innych dodatków. Powstająca piana przylega do obu warstw wierzchnich. Pianka zastosowana w gotowym produkcie ma gęstość rzędu 40 kg/m3.

Obie warstwy zewnętrzne płyty to przeważnie okładzina z blachy stalowej ocynkowanej oraz pokrytej warstwą gruntującą i farbą poliestrową lub silikonową w dowolnym kolorze. Blacha ma grubość od 0,5 mm do 0,7 mm i przekrój trapezowy, co zwiększa jej wytrzymałość i sztywność.

Obie warstwy zewnętrzne płyty to przeważnie okładzina z blachy stalowej ocynkowanej oraz pokrytej warstwą gruntującą i farbą poliestrową lub silikonową w dowolnym kolorze. Blacha ma grubość od 0,5 mm do 0,7 mm i przekrój trapezowy, co zwiększa jej wytrzymałość i sztywność.

W magazynach zlokalizowanych w środowiskach agresywnych (morskich, przemysłowych itp.) lub gdzie się produkuje i przechowuje produkty specjalne (żywność solona do konserw itp.) stosuje się zazwyczaj powłoki bardziej odporne na korozję zawierające polifluorek winylidenu (PVDF) bądź politereftalan etylenu (PET).

Na rynku dostępne są płyty warstwowe o standardowych szerokościach od 1,1 m do 1,2 m, co ułatwia ich transport i montaż. Są cięte do odpowiednich wymiarów w trakcie produkcji, dzięki czemu nie trzeba tego robić na budowie.

Styk podłużny płyt warstwowych jest jednym z najbardziej newralgicznych elementów, jakie należy mieć na uwadze podczas montażu. Każdy producent oferuje w tym zakresie własne rozwiązanie. Łączenia płyt powinny być wykonane precyzyjnie, jeśli chodzi zarówno o montaż, jak i o uszczelnienie, aby zapobiec przenikaniu ciepła i pary wodnej oraz tworzeniu się mostków termicznych.

Jaime Maruny wyjaśnia, że właściwości płyt warstwowych i procesy ich produkcji są stałym przedmiotem badań i wciąż ewoluują, dzięki czemu ich jakość i odporność są coraz lepsze. „Obecnie jedna linia produkcyjna może wyprodukować rocznie miliony metrów kwadratowych płyt warstwowych spełniających rygorystyczne normy międzynarodowe. Jest to rezultat milionowych inwestycji w badania, rozwój i innowacje”.

Płyty warstwowe stosuje się do budowy komór chłodniczych i hal przemysłowych, w których wytwarza się produkty żywnościowe, zarówno w temperaturach dodatnich (0–10ºC – w dokach i pomieszczeniach roboczych), jak i ujemnych (tunele zamrażające i komory do magazynowania produktów zamrożonych przechowywanych zwykle w temperaturze -25 ºC).

Jaime Maruny wskazuje, że Infrisa projektuje i buduje także bardzo wymagające mroźnie, wykorzystywane do przechowywania tuńczyka, w których panuje bardzo niska temperatura, nawet -60ºC. Umieszczenie regałów metalowych w magazynach przeznaczonych do pracy w tak ekstremalnych warunkach wymaga przeprowadzenia przez ich dostawcę – a więc w tym przypadku przez Mecalux – dogłębnych badań w celu znalezienia najbardziej odpowiedniego rozwiązania, ponieważ stal staje się krucha i mniej wytrzymała w temperaturze poniżej -35ºC.

Grubość płyt warstwowych montowanych w chłodniach przemysłowych waha się od 100 mm do 125 mm w przypadku temperatur dodatnich i od 175 mm do 200 mm w przypadku ujemnych.

Płyty warstwowe jako optymalne rozwiązanie w zakresie izolacji termicznych redukują koszty utrzymywania niskiej temperatury w chłodniach.

Projektowanie chłodni

Istnieją dwa rodzaje chłodni: tradycyjne i samonośne. W obu przypadkach Jaime Maruny potwierdza teorię Mecaluxu, według której obiekty te należy projektować, idąc w kierunku od wewnątrz na zewnątrz.

Oznacza to, że projektowanie i budowę hali rozpoczyna się od jej wnętrza, uwzględniając całe wyposażenie magazynowe wraz z urządzeniami transportu bliskiego niezbędne do jej efektywnego i zgodnego z przepisami funkcjonowania. Należy rozplanować rozmieszczenie i organizację systemów magazynowych na dostępnej powierzchni w oparciu o potrzeby logistyczne klienta.

Oznacza to, że projektowanie i budowę hali rozpoczyna się od jej wnętrza, uwzględniając całe wyposażenie magazynowe wraz z urządzeniami transportu bliskiego niezbędne do jej efektywnego i zgodnego z przepisami funkcjonowania. Należy rozplanować rozmieszczenie i organizację systemów magazynowych na dostępnej powierzchni w oparciu o potrzeby logistyczne klienta.

Gdy wnętrze obiektu jest już zaprojektowane, przystępuje się do zaplanowania części zewnętrznej, zwracając uwagę na izolację ścian płytami warstwowymi, dach i posadzkę (z systemem zapobiegającym przemarzaniu podbudowy), drzwi i dostępy serwisowe, zawory dekompresyjne oraz systemy przeciwpożarowe.

Halę i komory projektuje się łącznie i jest to projekt kompleksowy i wielobranżowy, w którym uwzględnia się wszystkie elementy mające wpływ na ich funkcjonowanie i bada się zachodzące między tymi elementami interakcje. Wymaga to dogłębnej i szczegółowej analizy, którą przeprowadza się wraz z klientem. Ma ona na celu określenie wszystkich specyficznych cech i zmiennych, jakimi odznacza się dany obiekt, zidentyfikowanie potrzeb logistycznych klienta, ocenę prognoz dotyczących rozwoju firmy, a także zapoznanie się z systemami magazynowymi, w jakie zostanie on wyposażony. Rezultatem tej analizy jest magazyn dostosowany do specyfiki działania i potrzeb danego klienta.

Projekt obejmuje wiele złożonych aspektów, takich jak na przykład wymiary i cechy działki, na której ma stanąć obiekt, lokalne przepisy budowlane i przeciwpożarowe, które mogą się różnić w poszczególnych krajach, specyfikę branży i wymogi klienta, dostępne na danym rynku technologie i materiały.

Jak przekonuje Jaime Maruny, z uwagi na to, że budowa chłodni jest bardzo dużą inwestycją, jej realizację należy rozpocząć od opracowania solidnej podstawy w postaci dobrego projektu. Gwarantuje to szybki zwrot z inwestycji i osiągnięcie zakładanego poziomu rentowności.

W logistyce chłodniczej coraz powszechniej stosowane są automatyczne rozwiązania magazynowe, które zapewniają maksymalną pojemność i umożliwiają sprawne zarządzanie produktami.

Chłodnie samonośne

Na przełomie XX i XXI wieku coraz powszechniejszym rozwiązaniem zaczęły stawać się duże zautomatyzowane magazyny wykorzystujące całą dostępną powierzchnię i wysokość w celu lepszego wykorzystania przestrzeni i poprawienia efektywności procesów logistycznych. Ponieważ zajmują one jedynie niezbędną przestrzeń, koszt energii elektrycznej potrzebnej do stałego utrzymywania w nich niskiej temperatury jest niższy.

Konstrukcję nośną takich magazynów tworzą metalowe regały, do których przymocowuje się elementy obudowy z płyt warstwowych. Ich budowa trwa krócej niż wznoszenie tradycyjnych budynków i nie wymaga zbyt wielu prac stricte budowlanych. Prawidłowe zamontowanie płyt warstwowych ma kluczowe znaczenie dla dobrej izolacji termicznej.

Niezwykle istotne jest prawidłowe ułożenie pionowe i poziome płyt oraz ich przytwierdzenie i precyzyjne połączenie w sposób zapobiegający powstawaniu naprężeń powodujących odkształcanie się blachy okładzin. Jaime Maruny wskazuje, że z uwagi na zmiany temperatur na zewnątrz „styki płyt są specjalnie uszczelniane, aby nie dopuścić do przenikania ciepła, natomiast płyty tworzące dach są starannie impregnowane”.

Przy budowie magazynów samonośnych należy uwzględnić inne ogromnie ważne kwestie. Przede wszystkim płyta fundamentowa powinna być odpowiednio odizolowana i mieć wytrzymałość na duże obciążenia dynamiczne i statyczne. Trzeba także przewidzieć miejsce dla parowników, zaworów oraz rur i kabli instalacji chłodniczej, elektrycznej i przeciwpożarowej. Istotne jest oczywiście również zapewnienie bezpieczeństwa w trakcie montażu odbywającego się za pomocą podnośników i dźwigów pracujących na wysokości ponad 30 metrów.

Ochrona przeciwpożarowa

Zasadnicze znaczenie w przypadku chłodni i mroźni ma bezpieczeństwo i ochrona przeciwpożarowa, która jest utrudniona z uwagi na niedogodności związane z panującymi w nich niskimi temperaturami.

Możliwe jest zastosowanie aktywnej ochrony przeciwpożarowej, która polega na zainstalowaniu tryskaczy w strategicznych miejscach o wysokim ryzyku pożarowym, a także pasywnej ochrony przeciwpożarowej, poprzez użycie materiałów ogniotrwałych, przegród pożarowych oraz innych środków zapobiegających lub opóźniających rozprzestrzenianie się ognia.

Płyty warstwowe mogą służyć jako przegrody pożarowe, ponieważ odznaczają się coraz lepszą ognioodpornością, zwłaszcza te z rdzeniem z wełny mineralnej i poliizocyjanuratu, które nie rozprzestrzeniają ognia. Ponadto produkty te przechodzą wymagające i kosztowne testy ogniowe na dużą skalę w celu zapewnienia ich stabilności.

Płyty warstwowe z rdzeniem niepalnym z wełny mineralnej zapewniają doskonałą ochronę przeciwpożarową, o ile zamontowane są na konstrukcji, która również jest zabezpieczona przed ogniem. Niestety jednak wykazują gorsze właściwości izolacyjne, bardziej absorbują parę wodną i są cięższe.

Jaime Maruny wskazuje, że Infrisa łączy w swoich projektach aktywną i pasywną ochronę przeciwpożarową. Ponadto firma opracowała system Infrisa RF Cold, stosowany w szczególnych przypadkach pomieszczeń, w których panują ujemne temperatury.

„Płyty warstwowe nigdy nie były pierwotną przyczyną pożarów w halach zbudowanych z płyt z rdzeniem z pianki poliuretanowej, ale prawdą jest, że niegdyś przyczyniały się do rozprzestrzeniania się ognia. Zastosowanie płyt poliizocyjanuratowych znacznie ogranicza takie ryzyko, ponieważ materiał ten charakteryzuje się większą ognioodpornością” – podkreśla Maruny.

Do pożarów dochodzi zazwyczaj z następujących przyczyn:

- ludzka nieostrożność – spawanie lub cięcie płyt narzędziami powodującymi powstawanie iskier, pozostawianie niedopałków papierosów itp.;

- awarie elektryczne – zwarcia, zły stan kabli i złącz, wypadki przy ładowaniu akumulatorów wózków itp.;

- pożary w otoczeniu – rozprzestrzenianie się ognia poprzez budynki i pojazdy.

Dzięki technologii, jaką obecnie dysponujemy, oraz opracowywaniu coraz bardziej odpornych materiałów, z których wykonuje się rdzenie płyt warstwowych, wiele pożarów gaszonych jest w zarodku i nie ma szans na rozprzestrzenienie się.

Fundamentalne znaczenie ma także oddymianie, które w przypadku chłodni jest dość skomplikowane. Dym powstały wskutek pożaru usuwa się w sposób naturalny lub mechaniczny, za pomocą barier ograniczających jego rozprzestrzenianie się i systemu ujść, które umożliwiają skuteczne odprowadzanie dymu.

Reasumując: dokładny i szczegółowy projekt wykonany z uwzględnieniem jak największej ilości informacji oraz specyfikacji, norm i przepisów w połączeniu z zastosowaniem najbardziej innowacyjnych i odpornych materiałów pozwala zbudować chłodnię, która spełni oczekiwania klientów.

Płyty warstwowe z rdzeniem wykonanym z odpowiedniej pianki nie stanowią znaczącego zagrożenia pożarowego i są najbezpieczniejszym oraz najskuteczniejszym rozwiązaniem.

O firmie Infrisa

Infrisa powstała w 1971 roku w Barcelonie. Specjalizuje się w projektowaniu i budowie chłodni między innymi dla branży mięsnej, rybnej, mleczarskiej, warzywno-owocowej oraz logistycznej i cieszy się ogromnym uznaniem klientów w Hiszpanii, Francji, Portugalii i Meksyku. Od wielu lat współpracuje z Mecaluxem przy realizacji innowacyjnych projektów w Hiszpanii i innych zakątkach świata.