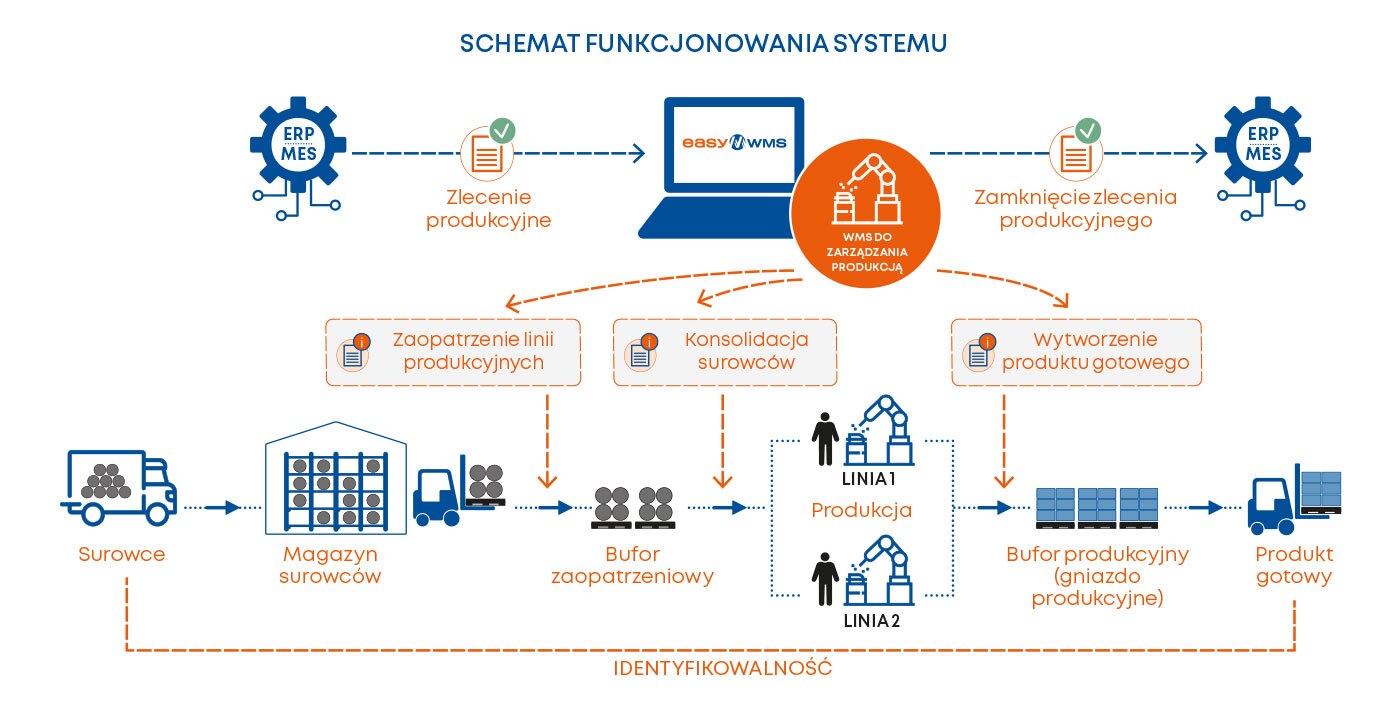

WMS do zarządzania produkcją

Pełna integracja procesów zaopatrywania linii produkcyjnych i przyjmowania gotowego produktu

Skontaktuj się z naszym ekspertemŚledzenie end to end procesów produkcyjnych

Moduł ten zarządza nieprzerwaną dostawą materiałów na linie produkcyjne, zapewniając ciągłość procesu produkcyjnego. Easy WMS skutecznie koordynuje czynności magazynowe, takie jak kompletacja zamówień czy zarządzanie lokalizacjami. Dodatkowa instalacja modułu WMS do zarządzania produkcją umożliwia pełną kontrolę stanu surowców i procesów związanych z produkcją, co ułatwia precyzyjne śledzenie produktów.

Co więcej, systemowe zarządzanie procesami pozwala uzyskać informacje o surowcu użytym na każdym etapie produkcji. W ten sposób dysponujemy szczegółową wiedzą o każdym z materiałów wykorzystanych do produkcji wyrobu końcowego.

Dzięki Easy WMS możemy w czasie rzeczywistym śledzić zapasy zasilające linie produkcyjne, monitorować zużycie surowców oraz kontrolować poziom stanu magazynowego półproduktów i produktów gotowych.

Wdrożenie modułu WMS do zarządzania produkcją to gwarancja ciągłości procesów produkcyjnych i bezbłędnego śledzenia produktów

KORZYŚCI MODUŁU WMS DO ZARZĄDZANIA PRODUKCJĄ

|

|---|

Produkcja bez zakłóceń

Moduł WMS do zarządzania produkcją systemu Easy WMS sprawuje kontrolę nad procesem przekształcania surowców w produkty gotowe na podstawie zleceń produkcyjnych i list materiałowych (BOM) każdej linii produkcyjnej.

Dodatkowo generuje zadania kompletacyjne wykonywane przez operatorów oraz zarządza nimi tak, aby surowce docierały na linie produkcyjne w odpowiednim momencie. Oprogramowanie konsoliduje w czasie rzeczywistym zapasy znajdujące się w strefie buforowej z przyjmowaniem produktów gotowych i półproduktów.

Po przyjęciu produktu gotowego lub półproduktu następuje zamknięcie zlecenia produkcyjnego. Oprogramowanie automatycznie informuje system ERP o zakończeniu procesu i wysyła zlecenie przetransportowania artykułu do strefy magazynowania lub wysyłek.

Funkcjonalności modułu WMS do zarządzania produkcją

- Wysyłanie operatorom dokładnych poleceń dotyczących materiałów produkcyjnych

- Organizowanie zadań kompletacji w celu zaopatrzenia linii produkcyjnych

- Zarządzanie buforami zaopatrzeniowymi i gniazdami produkcyjnymi

- Generowanie szczegółowych raportów na temat rzeczywistego zużycia surowców, uszkodzonych produktów etc.