Zarówno elementy składowe regałów, jak i materiały, z których są one wytwarzane, poddawane są próbom. W pierwszej kolejności badane są ich właściwości wytrzymałościowe oraz sprężystość, a następnie wytrzymałość na rozciąganie oraz ciągliwość, czyli podatność na odkształcenie. Próby te spełniają wymagania przepisów międzynarodowych określających parametry, które należy wziąć pod uwagę, aby zapewnić bezpieczeństwo oraz właściwą jakość produktów.

Przepisy europejskie

W celu dotrzymania wymogów wskazanych w normie EN 15512, przyjętej w 2009 roku przez CEN (Europejski Komitet Normalizacyjny), Mecalux stosuje najbardziej zaawansowane narzędzia służące do projektowania, przeprowadzania prób oraz kontroli produkcji regałów paletowych.

Norma EN 15512 obejmuje większość europejskich przepisów prawnych odnośnie do obliczeń dla struktur metalowych i przekłada je na właściwości metalowych regałów paletowych o zmiennej konfiguracji.

Celem jej wdrożenia było znormalizowanie procedur obliczeniowych, tolerancji, montażu regałów oraz utrzymania i konserwacji instalacji.

Przestrzeganie przez producenta wymogów określonych w normach przynosi ogromne korzyści dla użytkownika:

- Bezpieczeństwo: wymogi dotyczące procedur obliczeniowych, prób, jakim poddawane są zastosowane materiały, oraz kontrola produkcji i montażu bezpośrednio przekładają się na zwiększenie bezpieczeństwa instalacji, pewność odnośnie do stanu ładunków, a zwłaszcza bezpieczeństwo osób pracujących w magazynie.

- Normalizacja: spełnianie przepisów międzynarodowych stanowi czynnik pozytywnej oceny dla instalacji oraz firmy, zwłaszcza w jej relacjach z towarzystwami ubezpieczeniowymi. Wpływa również dodatnio na ocenę warunków i bezpieczeństwa pracy w magazynie.

- Gwarancja: produkty spełniające wymogi bezpieczeństwa we wszystkich krajach Unii Europejskiej wzbudzają zaufanie użytkowników.

Jaki jest cel wykonywanych badań?

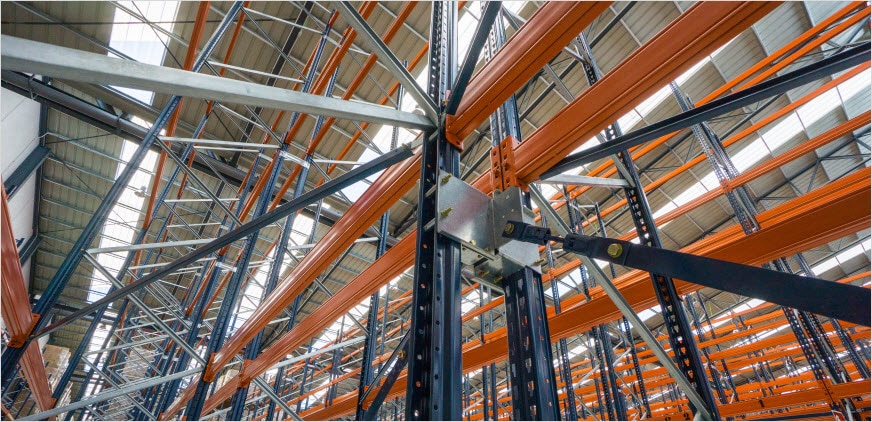

Ze względu na specyfikę i złożoność struktury regałów prognozowanie ich zachowania jest skomplikowanym procesem. Regały składają się z profili stalowych o dużej wytrzymałości, o grubości od 1,8 do 3,0 mm. Konstrukcja w całości lub części może ulec odkształceniu. Dlatego należy rozpatrzyć zachowanie wszystkich złączy między belkami nośnymi a słupami lub między stopami a słupami regałów.

Modelowanie tego typu konstrukcji różni się od rozwiązań stosowanych w konstrukcjach budowlanych. W celu zapewnienia, że wszystkie elementy składowe instalacji oraz połączenia między nimi posiadają określone cechy mechaniczne, projekt regałów oparty jest na specjalistycznych próbach.

Mecalux wykorzystuje swoje ponad 50-letnie doświadczenie w badaniu i opracowywaniu nowych rozwiązań w celu oferowania swoim Klientom bezpiecznych i wytrzymałych rozwiązań. Przy produkcji nowych profili firma stosuje bardzo skuteczną metodologię składającą się z czterech etapów:

- Wstępne projektowanie profili przy wykorzystaniu doświadczenia i wiedzy zespołu inżynierów oraz techników.

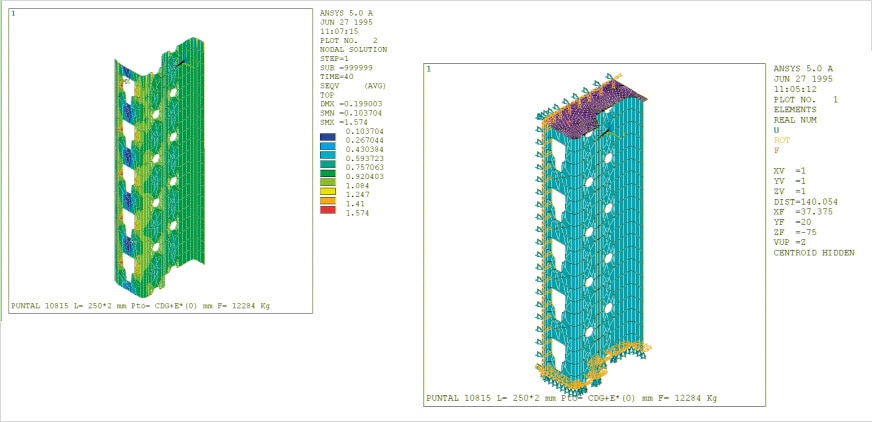

- Zastosowanie programów do projektowania, które wykonują obliczenia wytrzymałościowe metodą elementów skończonych (MES) takich jak ANSYS. Dzięki temu można prognozować zachowanie poszczególnych części regałów. W oparciu o otrzymane wyniki opracowywany jest najbardziej odpowiedni model teoretyczny oraz konstruowane są prototypy.

- Wykonywanie prób we własnych laboratoriach, które znajdują się w centrach technologicznych firmy Mecalux. Ich celem jest zbieranie danych empirycznych umożliwiających prognozowanie zachowania poszczególnych elementów oraz połączeń między nimi.

- Próby w akredytowanych laboratoriach przeprowadzane między innymi przy współpracy z LERMA – Laboratorium sprężystości i wytrzymałości materiałów przy Politechnice Katalońskiej. Ich wykonywanie umożliwia uzyskanie potwierdzenia wyników testów wykonanych w laboratoriach Mecalux przez niezależne jednostki badawcze.

Zależnie od rodzaju przeprowadzanych prób otrzymywany jest jeden z poniższych wyników:

- Obciążanie niszczące: wyboczenie jest zjawiskiem niestabilności elastycznej, które występuje w momencie poddania konstrukcji działaniom określonych sił. Dzięki temu wynikowi można oszacować, jakie obciążenie uszkadza elementy struktury i jakie są obciążenia dopuszczalne przy założeniu odpowiedniego współczynnika bezpieczeństwa.

- Krzywa siły/odkształcenia: każde ciało, na które działa siła, ulega odkształceniu, a schemat siły/odkształcenia odzwierciedla skalę tego zjawiska.

- Wartość charakterystyczna: jest to maksymalna wartość, której nie można przekroczyć, aby zapewnić bezpieczne użytkowanie elementu. Uzyskiwana jest z dwóch innych wartości:

- Poprawka na materiał w zależności od rzeczywistych cech elementów składowych w porównaniu do cech nominalnych.

- Błąd statystyczny, który zależy od liczby przeprowadzonych prób.

Próby odpowiednie do każdego elementu

Charakterystyka i zachowanie materiałów wykorzystywanych przy produkcji elementów składowych regału wpływają na bezpieczeństwo i trwałość całego systemu magazynowego. Dlatego każdy element składowy oraz wszystkie połączenia między nimi poddawane są szczegółowym badaniom celem określenia ich wytrzymałości. Najważniejsze z przeprowadzanych badań dotyczą właściwości fizycznych materiałów.

Badanie materiałów

W celu zbadania właściwości fizycznych materiałów stosowanych przy produkcji systemów magazynowych niezbędne jest przeprowadzenie szczegółowych prób. Materiał, z którego produkowane są elementy składowe regału, to stal niestopowa. Normy EN 1993-1-1 oraz EN 1993-1-3 szczegółowo określają właściwości, jakie powinna ona spełniać.

W celu sprawdzenia, czy materiał spełnia założenia powyższych norm, przeprowadza się następujące próby:

Krzywa naprężenia: ilustruje współzależność naprężenia i wydłużenia profilu przy zastosowaniu dwóch sił ciągnących, które działają w przeciwnym kierunku. Materiał poddawany jest naprężeniu do momentu jego zerwania.

Badanie wytrzymałości na zginanie: sprawdzenie zdolności materiału do zginania się pod wymaganym kątem. Dzięki temu wiadomo, jak dany materiał może się zachować oraz w jaki sposób i do czego może być zastosowany.

Badanie słupów

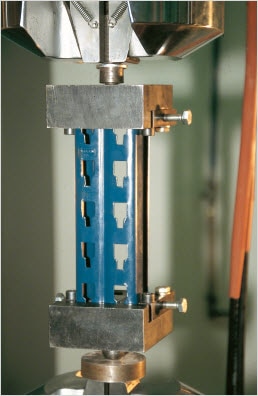

Słupy stosowane w regałach paletowych to otwarte profile wykonane z blachy stalowej kształtowanej na zimno. Na całej ich długości wykonane są otwory. W celu dokładnego określenia ich właściwości elementy te poddawane są testom: próbie ściskania oraz badaniu wytrzymałości na zaginanie.

Statyczna próba ściskania: polega na poddaniu odcinka słupa sile ściskającej osiowo, tzn. wzdłuż osi podłużnej.

Badanie to pozwala określić:

a) Pole powierzchni przekroju.

b) Punkt maksymalnego obciążenia, który służy za odniesienie podczas kolejnych badań.

Badanie to można przeprowadzać na krótkich słupach lub odcinkach o długości 1200 mm, które pokrywają się z odcinkiem pomiędzy kolejnymi węzłami belek ukośnych.

Badanie wytrzymałości słupów na zginanie: badane jest zachowanie zgiętych słupów podczas pracy, tzn. przy zadanej sile wzdłuż ich osi podłużnej.

Badanie to określa wartość wytrzymałości odcinka słupa względem jego większej i mniejszej osi oraz pozwala ocenić korzystny wpływ belek ukośnych, które tworzą stężenia.

W celu zbadania wytrzymałości na zginanie pod działaniem ciężaru własnego regału oraz ciężaru składowanych palet przeprowadza się również testy na łączeniach słupów za pomocą złącz lub na ich mocowaniach do podłoża.

Podczas prób ściskania krótkich słupów można otrzymać następujące wyniki:

- a) Działanie znacznie przesuniętej siły w kierunku otwartej części modułu.

- b) Działanie siły umiarkowanie przesuniętej w kierunku otwartej części modułu.

- c) Działanie znacznie przesuniętej siły w kierunku przedniej części modułu.

- d) Działanie siły umiarkowanie przesuniętej w kierunku przedniej części modułu.

- e) Działanie siły w punkcie słupa o największej wytrzymałości (maksymalne obciążenie niszczące).

Próby przeprowadzane na ramach

Ramy to pionowe elementy utworzone ze słupów i belek ukośnych.

Do podłoża mocowane są za pomocą stóp kotwionych do posadzki. Szerokość ramy zależna jest od wielkości palet, które będą składowane na regale. Tak samo jak w przypadku pojedynczych słupów próby ściskania służą oszacowaniu osiowej nośności odcinka przy uwzględnieniu oddziaływania belek ukośnych.

W tym wypadku wykonywane są także próby wytrzymałości na ścinanie. Polegają one na poddaniu różnych słupów oddziaływaniu dwóch równoległych, przeciwnych sił, aby zbadać ich zachowanie względem siły ścinającej.

Próby na belkach nośnych i ich łączeniach

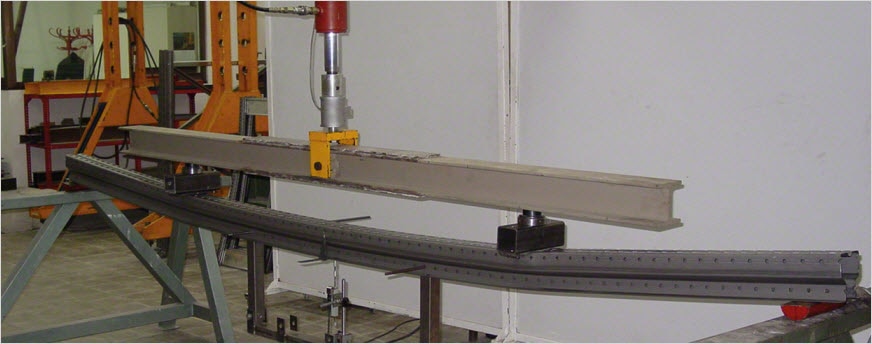

Belki nośne to poziome elementy regałów, które ze względu na spełnianą rolę muszą charakteryzować się bardzo dużą wytrzymałością. Wymagają one wykonania próby gięcia w celu zbadania odkształcenia przy oddziaływaniu siłami od góry.

Na obu końcach belek nośnych znajdują się łączniki lub zaczepy, które służą do ich zamocowania do ram. Kształt elementów łączących został opatentowany przez Mecalux i również poddany szeregowi badań w celu określenia ich charakterystyk, które są najważniejsze z punktu widzenia stabilności i wytrzymałości instalacji. Zbadano między innymi: maksymalne obciążenie, jakiemu mogą być poddane, oraz wytrzymałość materiałów, z których są wykonane.

Próba wytrzymałości na ścinanie belek nośnych ma na celu wykazanie, czy mocowania są wystarczająco wytrzymałe w stosunku do obciążenia, któremu są poddawane. Wykonywana jest także odwrotna próba wytrzymałości na ścinanie. Ma ona na celu wykazanie, czy blokady zabezpieczające są odpowiednio wytrzymałe w przypadku uderzenia w belkę nośną od spodu np. przez operatora wózka widłowego.

Mecalux i Politechnika Katalońska

Od przeszło 40 lat Mecalux współpracuje z laboratorium LERMA Politechniki Katalońskiej (UPC), w którym wykonywane są próby na elementach składowych regałów. Dzięki tej współpracy produkty firmy mają odpowiednio określoną charakterystykę, a technologia ich produkcji jest wiodącą na rynku.

Próby wykonywane przez laboratorium LERMA realizowane są w celu potwierdzenia zgodności oferowanych produktów z wytycznymi Europejskiego Komitetu Normalizacyjnego (CEN). Badania realizowane są również w celu analizy, optymalizacji oraz udoskonalania wszystkich elementów systemów magazynowych.

Najwyższa pewność i bezpieczeństwo

Mecalux posiada jedenaście zakładów produkcyjnych w Europie oraz obu Amerykach. We wszystkich wdrożona jest restrykcyjna polityka w zakresie kontroli jakości, badań i rozwoju produktów. Systemy magazynowe wyprodukowane w zakładach Grupy Mecalux charakteryzują się najwyższą jakością.

Obliczenia, testy oraz proces projektowania regałów i magazynów firmy Mecalux są zgodne z międzynarodowymi przepisami przyjętymi przez CEN, którego wymagania odnośnie do jakości oraz bezpieczeństwa produktów przekładają się na gwarancję skuteczności przyjętych rozwiązań.

Wysoką jakość produktów oferowanych przez Mecalux potwierdzają również tysiące usatysfakcjonowanych klientów na całym świecie, których magazyny zostały wyposażone w jedne z najbardziej zaawansowanych systemów składowania dostępnych na rynku.