Energia elektryczna jest niezbędna do funkcjonowania zarówno magazynów obsługiwanych ręcznie, jak i do działania magazynów automatycznych. Bez niej produkty i usługi oferowane przez przedsiębiorstwa nie docierałyby do konsumentów. Obecnie stosowane są działania organizacyjne i środki techniczne, które mają na celu ograniczenie zużycia energii, a tym samym zoptymalizowanie wydajności obiektów magazynowych.

W niektórych krajach przedsiębiorstwa mogą skorzystać z państwowych dotacji na inwestycje prowadzące do oszczędności energii lub wzrostu efektywności energetycznej. Celem tej polityki jest globalne zmniejszenie zużycia energii.

Aby zmniejszyć koszty produkcji, przedsiębiorstwa dążą do coraz większej automatyzacji wszystkich powtarzalnych procesów zachodzących w ramach łańcucha produkcyjnego. To jednak rodzi sprzeczność, ponieważ wprowadzenie automatycznych urządzeń oznacza większe zużycie energii elektrycznej. Dlatego trzeba znaleźć takie rozwiązanie, które będzie rentowne, a jednocześnie energooszczędne.

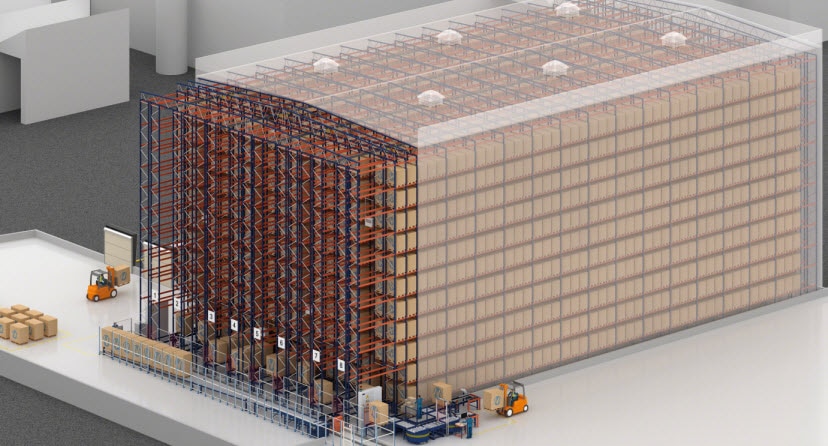

Również w magazynach automatyzacja jest znakiem naszych czasów i służy podniesieniu wydajności odbywających się w nich procesów. Wprawdzie z ekonomicznego punktu widzenia magazyn automatyczny wymaga poniesienia większych kosztów inwestycyjnych niż tradycyjny magazyn, jednak zwrot z inwestycji następuje dużo szybciej z uwagi na niższe koszty eksploatacji oraz długofalowe korzyści, jakie daje automatyzacja w porównaniu z innymi systemami.

Magazyny automatyczne optymalnie wykorzystują dostępną powierzchnię użytkową obiektu, maksymalizując pojemność magazynową. Istotne ich zalety to doskonała kontrola nad przepływem towaru, większa wydajność i efektywność procesu logistycznego oraz wysoka dyspozycyjność dzięki możliwości nieprzerwanej pracy przez 24 godziny na dobę. Automatyzacja procesu logistycznego obniża koszty pracownicze, eliminuje potrzebę korzystania z tradycyjnych urządzeń transportu bliskiego i nie wymaga oświetlenia do prawidłowego działania – światło może być przez cały czas wyłączone, z wyjątkiem obszarów magazynu, w których pracują operatorzy.

Zużycie energii elektrycznej można ograniczyć, koncentrując się na dwóch aspektach:

- Efektywność energetyczna urządzeń.

- Odpowiednie rozwiązanie logistyczne.

Efektywność energetyczna urządzeń

Efektywność energetyczna to rezultat działań mających na celu optymalizację zużycia energii we wszystkich urządzeniach transportu bliskiego stosowanych w magazynie, bez szkody dla wydajności, bezpieczeństwa i jakości procesów.

Urządzenia transportu bliskiego zaprojektowane przez działy badań, rozwoju i innowacji firmy Mecalux umożliwiają optymalizację zużycia energii. Działania zmierzające do osiągnięcia efektywności energetycznej urządzeń obejmują trzy obszary:

- Projekt mechaniczny.

- Projekt elektryczny.

- Oprogramowanie.

Projekt mechaniczny

Funkcjonalność to podstawowy wymóg przy projektowaniu i wyborze urządzeń transportu bliskiego do magazynów. Dlatego chociaż energooszczędność jest niezwykle istotna, nie może odbywać się kosztem liczby ruchów i cyklów niezbędnych do efektywnej realizacji procesów.

Jednym z głównych założeń przy projektowaniu urządzeń od strony mechanicznej jest możliwie jak najlżejsza konstrukcja. Wymóg ten ma bezpośredni wpływ na wymiary i moc silników.

Silniki urządzeń to najistotniejsze elementy przy projektowaniu magazynu. Unia Europejska kładzie duży nacisk na stosowanie w procesach produkcyjnych i nie tylko ekologicznych urządzeń, które oszczędzają energię i minimalizują emisję dwutlenku węgla, dlatego wprowadza regulacje w zakresie projektowania, produkcji i sprzedaży silników.

Od lipca 2009 roku rozporządzenia Komisji Europejskiej 640/2009 i 641/2009 określają wymogi w zakresie projektowania silników elektrycznych. Silnik o większej sprawności zużywa mniej energii, aby osiągnąć tę samą moc. Koszt zakupu takiego silnika jest oczywiście wyższy, lecz zwraca się w krótszym czasie.

Urządzenia wykazują wymierną wydajność, która jest cechą każdego układu. Trzeba znaleźć taki mechanizm, który zagwarantuje prawidłowe działanie urządzenia, a także maksymalną wydajność, przy czym jego koszt nie będzie wygórowany.

Ważne jest także kontrolowanie czynników powodujących odwracalny spadek efektywności energetycznej, takich jak warunki pracy (zanieczyszczenia, wilgoć itp.), brak konserwacji (niedostateczne smarowanie, niewystarczający naciąg cięgna itp.) i przeciążenia (zgięcia, odkształcenia, wycieki itp.), które wywołują znaczne straty energii w magazynie.

Materiały stosowane do produkcji urządzeń mają kluczowe znaczenie dla ich efektywności energetycznej. Na przykład w przypadku mechanizmów ciernych należy wybrać materiał, dzięki któremu potrzebna będzie mniejsza moc

Projekt elektryczny

Inżynierowie badają i opracowują rozwiązania, których celem jest obniżenie kosztów energii elektrycznej generowanych przez magazyny. Dlatego stosuje się elementy, które mogą zapewnić lepszą efektywność energetyczną, zapobiec zakłóceniom w sieci zasilającej i zmniejszyć nakłady na energię elektryczną.

Regulatory częstotliwości

Regulator częstotliwości zmienia prędkość obrotową silnika, wpływając na częstotliwość prądu elektrycznego. Zasadniczo urządzenia uruchamiane za pomocą tego układu zużywają mniej energii, niż gdyby były uruchamiane inną metodą.

Układy te zapewniają liczne korzyści:

- Lepsza kontrola prędkości.

- Korekcja współczynnika mocy silnika.

- Eliminowanie mocy biernej.

- Łagodne uruchamianie silnika (nie jest potrzebny przełącznik gwiazda-trójkąt w przypadku silników o dużym zużyciu).

- Mniej czynności konserwacyjnych.

- Eliminowanie hałasu spowodowanego wibracjami.

Natomiast wadą takich układów jest to, że powodują one zniekształcenia harmoniczne.

Filtry harmoniczne

W obwodach elektrycznych prądu przemiennego (stosowanych w gospodarstwach domowych i zakładach przemysłowych) zniekształceniami harmonicznymi nazywa się zmiany częstotliwości składowej podstawowej. W obwodach zasilanych prądem o częstotliwości 50 Hz mogą powstać zniekształcenia harmoniczne o częstotliwości 100 Hz, 150 Hz, 200 Hz itd.

W każdej instalacji przemysłowej mogą znajdować się urządzenia, które generują zniekształcenia harmoniczne. Są to na przykład:

- Zasilacze impulsowe SMPS (szafy elektryczne, układy sterowania przenośników, komputery itp.).

- Elektroniczne stabilizatory oświetlenia (świetlówki).

- Małe zasilacze awaryjne UPS, które zapewniają przez pewien czas zasilanie w przypadku przerwy w dostawie energii elektrycznej.

- W odbiornikach trójfazowych silniki o zmiennej prędkości (regulatory przenośników i układnic).

Zniekształcenia harmoniczne prądu są zjawiskiem bardzo niepożądanym, mają bowiem niekorzystny wpływ na instalacje i urządzenia elektryczne, powodując przeciążenie przewodów, przegrzanie transformatorów, samoczynne wyłączenie zasilania za pomocą wyłączników różnicowoprądowych, przeciążenie kondensatorów korekcji współczynnika mocy i nieprawidłowe wskazania urządzeń pomiarowych (sond, czujników itp.).

Wszystko to oznacza wyższe zużycie energii i przedwczesne zużycie się elementów elektrycznych w magazynie.

Dlatego, aby ograniczyć zniekształcenia harmoniczne, stosuje się trzy metody:

- Indukcyjność liniową (zmniejszenie do wartości 35–40%).

- Filtr pasywny (zmniejszenie do wartości 8–10%).

- Filtr aktywny (zmniejszenie do wartości poniżej 2%).

Regeneratory energii

Regenerator energii to urządzenie elektroniczne podłączone do regulatora osi podnoszenia układnicy.

W trakcie manewru opuszczania wózka podnoszącego (i transportowanego ładunku) jego ciężar powoduje, że silnik obraca się i działa jak generator energii. To samo dzieje się podczas zmniejszania prędkości. Wytworzona w ten sposób energia powinna zostać odprowadzona, aby możliwe było prawidłowe działanie układu oraz aby nie doszło do uszkodzenia elementów elektrycznych i elektronicznych.

W przypadku układnic bez regeneratorów następuje utrata energii, ponieważ jej niewykorzystana część ulega rozproszeniu w postaci ciepła.

Ilość energii odzyskanej przez generator zależy od ciężaru transportowanego ładunku i od wysokości układnicy. Jednakże szacuje się, że średnio oszczędność energii wynosi około 15–20%.

Regeneratory energii pozwalają zwrócić do sieci elektrycznej energię wygenerowaną przez układnice w trakcie manewrów opuszczania ładunku i zmniejszania prędkości

Oprogramowanie

Działania zmierzające do uzyskania efektywności energetycznej automatycznych magazynów opierają się jednak najczęściej nie tyle na elementach fizycznych urządzeń, co na ich oprogramowaniu. System zarządzania magazynem, wraz z programem sterującym, służy do koordynowania ruchów urządzeń transportu bliskiego.

Układ sterowania opracowany przez Mecalux odpowiada za racjonalne wykorzystywanie energii elektrycznej przez urządzenia transportu bliskiego, dostosowując jej zużycie do natężenia pracy w danym momencie.

Menedżer rozruchu

Poruszający się obiekt (układnica, wózek wahadłowy, winda paletowa itp.) wymaga różnej mocy elektrycznej w poszczególnych fazach ruchu:

- Przyspieszanie: silnik musi pokonać siłę tarcia statycznego i nadawać przyspieszenie masie obiektu do momentu osiągnięcia przez niego prędkości nominalnej. Jest to faza ruchu wymagająca największej mocy.

- Prędkość nominalna: urządzenie przemieszcza się ze stałą prędkością. Dostarczywszy energię niezbędną do nadania przyspieszenia obiektowi, silnik musi jedynie pokonać siłę tarcia dynamicznego, a w przypadku podnoszenia zrównoważyć siłę grawitacji.

- Zwalnianie: nie następuje zużycie energii i silnik zachowuje się jak generator.

Menedżer rozruchu to sekwencer, który zgodnie z tymi trzema fazami przewiduje, jakiej mocy będą potrzebowały w danym momencie urządzenia magazynowe, i zezwala na rozpoczęcie ruchu, jeżeli zapas mocy jest wystarczający.

Menedżer rozruchu zarządza rozruchem wszystkich urządzeń pracujących w magazynie i może wykonywać naprzemiennie polecenia z różnych urządzeń. Ponadto dysponuje plikiem konfiguracyjnym, w którym dostępne są informacje o liczbie obsługiwanych urządzeń i o wykonanej obsłudze elektrycznej.

Menedżer osi

Zapewnia on optymalne zarządzanie przyspieszeniem i prędkością urządzeń wieloosiowych wykonujących jednoczesne ruchy w kilku płaszczyznach, takich jak układnice.

Najpierw menedżer osi oblicza szacowany czas ruchów w poziomie (przenoszenie ładunków) i w pionie (podnoszenie ładunków) z uwzględnieniem pełnego przyspieszenia i pełnej prędkości. Następnie redukuje przyspieszenie i prędkość dla osi, dla której czas ruchu jest krótszy. Redukcja ta nie może spowodować, że czas ruchu dla tej osi przekroczy czas ruchu dla drugiej osi, gdyż wówczas cykl będzie miał nieprawidłowy przebieg.

Zmniejszanie przyspieszenia następuje stopniowo, a przy każdej iteracji jest sprawdzany nowy szacowany czas ruchu i porównywany z czasem ruchu dla drugiej osi.

Po uzyskaniu skonfigurowanej wartości minimalnej przyspieszenia proces ten jest powtarzany przy stopniowym obniżaniu wartości prędkości, do momentu osiągnięcia optymalnego stosunku ruchów obu osi. Celem stosowania tego rodzaju oprogramowania jest zapobieganie gwałtownym rozruchom, a tym samym wydłużenie żywotności elementów mechanicznych, elektrycznych i elektronicznych, jak również zmniejszenie prądu rozruchowego i maksymalne ograniczenie zapotrzebowania na moc elektryczną.

Odpowiednie rozwiązanie logistyczne

Chociaż poprawa efektywności energetycznej urządzeń transportu bliskiego zaczyna się od właściwego zaprojektowania ich konstrukcji, oszczędność energii można uzyskać również poprzez zastosowanie odpowiedniego rozwiązania logistycznego. Proste rozwiązanie ograniczające – a najlepiej eliminujące – zbędne ruchy to cel, do którego powinni dążyć inżynierowie i technicy przy projektowaniu magazynu. Im bardziej złożony i zautomatyzowany jest system magazynowy, tym więcej energii potrzeba do jego funkcjonowania.

Poza większym zużyciem energii, nadmierna automatyzacja pociąga za sobą także większe nakłady inwestycyjne, które niekoniecznie muszą się zwrócić w rozsądnym terminie. Wydatki poniesione na zakup mogą odbić się niekorzystnie na kosztach eksploatacji.

Ideałem jest znalezienie równowagi: zautomatyzowanie procesów tylko w niezbędnym zakresie i przeznaczenie na ten cel kwot, które zwrócą się w krótkim terminie, pamiętając o optymalizacji zużycia energii przez zastosowane rozwiązanie

Najwłaściwszym systemem magazynowym jest taki, który spełnia wymagania dotyczące zarówno pojemności, liczby wykonywanych operacji, jak i planowanych cyklów. Natomiast przy jego wyborze należy wziąć pod uwagę również inne czynniki, takie jak nakłady inwestycyjne oraz ponoszone w trakcie użytkowania obiektu koszty operacyjne (np. zużycie energii).

Ostateczny wybór systemu magazynowego należy do Klienta. To on decyduje, co jest dla niego priorytetem: wielkość kwoty przeznaczonej na początkową inwestycję, czy ponoszone później koszty eksploatacyjne.