System transportu szynowego to jeden z najsprawniejszych środków przemieszczania ładunków w magazynach. Do jego największych zalet należy szybkość i ciągłość pracy, zapewnia on bowiem nieprzerwany przepływ towaru przez całą dobę. Na rynku dostępne są dwa typy o różnych zastosowaniach i możliwościach technicznych: podwieszany i podłogowy.

Jest to system transportu bliskiego składający się z automatycznych wózków napędzanych silnikiem elektrycznym. Przemieszczają się one po znajdującej się pod napięciem szynie w postaci dwuteownika umieszczonego na suficie lub na posadzce. Rozwiązanie to ma na celu transportowanie palet z towarem między poszczególnymi punktami wzdłuż trasy.

System transportu szynowego zastępuje przenośniki rolkowe lub łańcuchowe, gdy zachodzi potrzeba przemieszczania towarów na średnie i duże odległości albo konieczny jest szybki transport pomiędzy poszczególnymi punktami załadunkowymi i rozładunkowymi. Może być także stosowany w połączeniu z przenośnikami, które wówczas stanowią elementy łączące, tworząc punkty załadunkowe i rozładunkowe.

Maksymalna liczba palet, jaka w danym momencie może być transportowana tym środkiem, jest ograniczona liczbą wózków wchodzących w skład systemu. Rozwiązanie takie daje bardzo dużą elastyczność i umożliwia łatwe zwiększenie wydajności w przyszłości poprzez dodanie kolejnych wózków.

W zależności od orientacji obsługiwanej palety (długą lub krótką stroną) wózki wyposażone są w system łańcuchowy lub rolkowy. Dodatkowo mogą one przemieszczać palety o różnych gabarytach: „półpalety” 600 x 800 mm, europalety 800 x 1200 mm, palety przemysłowe 1000 x 1200 mm oraz 1200 x 1200 mm. Maksymalna waga ładunków może wynosić aż do 1500 kg.

Zalety

Systemy transportu szynowego są powszechnie stosowane w magazynach i fabrykach z uwagi na liczne zalety tego rozwiązania:

- Autonomiczny i inteligentny transport: wózki pracują pojedynczo, przemieszczając towar od punktu początkowego do punktu docelowego. Każdy wózek komunikuje się z poprzednim i następnym za pomocą programu sterującego, dzięki czemu ich ruch jest zsynchronizowany.

- Szybkość: wózki przemieszczają się z prędkością 120 m/min bez ładunku i 100 m/min z ładunkiem. Ich załadunek i rozładunek w poszczególnych punktach trasy przebiega bardzo sprawnie. Jest to dużo szybszy system transportu niż przenośniki łańcuchowe i rolkowe, których prędkość zwykle nie przekracza 20 m/min. Ta zaleta sprawia, że transport szynowy jest stosowany zwłaszcza na dużych dystansach.

- Możliwość dowolnej konfiguracji: kształt systemu transportu szynowego można dopasować do układu funkcjonalnego i charakterystyki budynku poprzez zastosowanie odcinków prostych, łuków, skrzyżowań i linii równoległych. Możliwości dostosowania do indywidualnych potrzeb i wymogów są praktycznie nieograniczone. System może łączyć poszczególne strefy magazynu, różne magazyny ze sobą lub magazyn z zakładem produkcyjnym nawet wtedy, gdy są odrębnymi, oddalonymi od siebie obiektami (wówczas system transportu szynowego biegnie wewnątrz tunelu). Istnieje także możliwość wydzielenia odrębnych stref parkowania i serwisowych.

- Możliwość modyfikacji: trasy systemu transportu szynowego mogą być zmieniane i rozszerzane w przypadku późniejszej reorganizacji lub rozbudowy magazynu bądź fabryki. W razie potrzeby do obwodu mogą zostać dodane kolejne punkty załadunku i rozładunku. Liczba wózków pracujących w danym momencie w ramach systemu może być zmieniana i dostosowywana do wielkości bieżącego przepływu palet, związanego na przykład ze wzrostem sprzedaży. Wózki niewykorzystywane w danym momencie oczekują w strefie parkingowej.

- Prosty serwis: wózki wymagające przeprowadzenia prac konserwacyjnych lub naprawczych kierowane są do strefy serwisowej. Ponieważ pracują indywidualnie, brak któregokolwiek z nich nie zakłóca funkcjonowania całego systemu.

- Łatwość utrzymania czystości: szczególnie w przypadku modelu podwieszanego, który nie stanowi zbędnej przeszkody na posadzce podczas sprzątania obiektu.

- Ekonomiczność: wózki poruszają się jedynie wówczas, kiedy jest taka potrzeba (np. gdy transportują towar, gdy po rozładunku wracają puste do strefy parkingowej lub gdy przemieszczają się do następnego punktu trasy). Przekłada się to na znaczne oszczędności energii elektrycznej, wolniejsze zużycie komponentów, a tym samym ograniczenie częstotliwości przeprowadzania prac serwisowych.

System sterowania

Dla prawidłowego funkcjonowania systemu transportu szynowego niezbędne jest wdrożenie modułu sterującego połączonego z oprogramowaniem zarządzającym magazynem (WMS).

Wózki wyposażone są w układy sterujące połączone bezprzewodowo z centralnym układem sterującym magazynu, który wysyła im odpowiednie polecenia, wskazując najkrótszą drogę do punktu docelowego wyznaczoną na podstawie reguł i parametrów służących optymalizacji ruchu.

Możliwość zastosowania zwrotnic, bocznic i skrótów sprawia, że wózki nie muszą zawsze pokonywać całej trasy, aby dotrzeć do poszczególnych jej punktów.

System sterowania ocenia w czasie rzeczywistym bieżące natężenie ruchu wózków oraz zapotrzebowanie ładunkowe i rozładunkowe w poszczególnych punktach trasy. W ten sposób może w każdej chwili kierować wózki tam, gdzie są akurat najbardziej potrzebne, zapobiegając powstawaniu wąskich gardeł.

Zadaniem systemu sterowania jest także racjonalne wykorzystywanie energii elektrycznej, zarządzanie sposobem jazdy wózków oraz wykonywanymi przez nie manewrami przyspieszania i hamowania. Umożliwia to zachowanie płynności ich ruchu oraz ogranicza poziom emitowanego hałasu.

Dwa typy systemu transportu szynowego

Dostępne są dwa typy systemu transportu szynowego: podwieszany i podłogowy. Ich elementy, sposób montażu i uruchomienia nie różnią się zasadniczo między sobą. Odmienne są natomiast obszary ich zastosowania oraz zalety.

Wybór zależy od różnych czynników, takich jak potrzeby transportowe, przebieg procesu czy cechy ładunków.

Podwieszany system transportu szynowego

Jest to najbardziej popularna wersja. System składa się z wózków samojezdnych poruszających się po aluminiowych szynach zamontowanych bezpośrednio do sufitu lub do specjalnej konstrukcji portykowej.

Szyny mają wytrzymałość umożliwiającą utrzymanie wózków wraz z ładunkiem. Pełnią podwójną funkcję: z jednej strony stanowią drogę, po której zgodnie z kształtem trasy przemieszczają się wózki, z drugiej zaś dostarczają wózkom energii elektrycznej za pomocą miedzianych przewodów. W szynach znajdują się również urządzenia umożliwiające lokalizację wózków.

Największą zaletą systemu podwieszanego jest to, że nie zajmuje miejsca na posadzce, a zatem przyczynia się do optymalnego wykorzystania powierzchni i nie stanowi bariery dla innych urządzeń transportu bliskiego.

Cecha ta sprawia, że podwieszany system transportu szynowego doskonale sprawdza się w obiektach, w których:

- posadzka cechuje się małą wytrzymałością lub jest nierówna;

- konieczne jest pokonywanie różnic poziomów wymagających nachylenia trasy transportu do 3%;

- wymagany jest wysoki stopień czystości, co skutkuje koniecznością częstego sprzątania (np. magazyny artykułów spożywczych);

- składuje się produkty w niskiej temperaturze (np.: mroźnie).

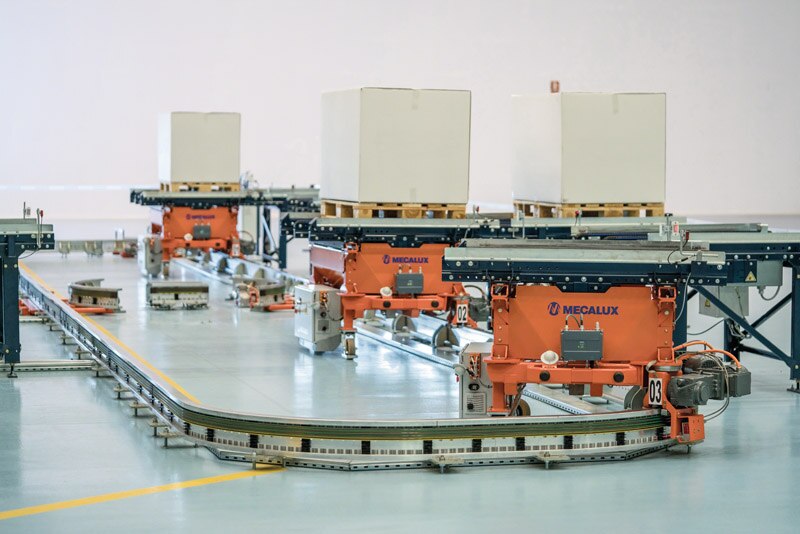

Podłogowy system transportu szynowego

W tym systemie szyny umieszczone są na posadzce. Jego instalacja jest bardzo prosta, jedynym wymogiem jest równa i wytrzymała posadzka, aby możliwe było zamontowanie na niej szyn.

Rozwiązanie to jest szczególnie zalecane jako obieg zamknięty łączący wejścia i wyjścia magazynu automatycznego ze stanowiskami kompletacyjnymi i strefą wysyłki.

System podłogowy zapewnia te same korzyści co podwieszany, ma jednak w porównaniu z nim jedno ograniczenie – szyna, po której poruszają się wózki, jest umieszczona na posadzce przez co utrudniony jest ruch innych urządzeń transportu bliskiego. W przeciwieństwie do podwieszanego system podłogowy nie wymaga dodatkowych konstrukcji, co sprawia, że łatwiej jest zmodyfikować jego trasę oraz przekłada się na niższe koszty inwestycyjne.

| Dane techniczne obu modeli | |

|---|---|

| Maksymalna ładowność | 1500 kg |

| Typy palet | (2) 800 x 600 mm 800 x 1200 mm 1000 x 1200 mm 1200 x 1200 mm |

| Maksymalna prędkość z ładunkiem | 100 m/min |

| Maksymalna prędkość bez ładunku | 120 m/min |

| Maksymalne przyspieszenie | 0,7 m/s2 |

| Napęd | Lenze/SEW |

| Zakres temperatur | od +40ºC do -30ºC |

| Przenośnik | rolkowy/łańcuchowy |

| Pozycjonowanie | BPS (kod kreskowy) |

| System łączności | Wi-Fi |