Konya Şeker uruchomił automatyczny magazyn samonośny

Największy turecki producent cukru, Konya Şeker, połączył odporny na wstrząsy sejsmiczne automatyczny magazyn z liniami produkcyjnymi.

Największy turecki producent cukru, Konya Şeker, zmodernizował centrum logistyczne w miejscowości Çumra. Inwestycja obejmowała budowę automatycznego magazynu odpornego na wstrząsy sejsmiczne. Połączony z produkcją magazyn zapewnił sprawną wysyłkę ponad 2000 palet dziennie.

Konya Şeker: największy producent cukru w Turcji

Konya Şeker to turecka firma specjalizująca się w produkcji i sprzedaży cukru i produktów pochodnych, a także słodyczy, w tym czekolad, ciastek oraz chałw. Od 2008 roku należy do grupy Anadolu Birlik Holding (ABH), która skupia przedsiębiorstwa z tak różnych sektorów, jak żywność, rolnictwo, energia oraz chemia. Prowadząca działalność od 1954 roku firma Konya Şeker, współpracuje z 900 000 rolników dostarczających surowce do jej 45 fabryk, w których zatrudnia przeszło 10 000 pracowników.

POTRZEBY

|

ROZWIĄZANIA

|

KORZYŚCI

|

|---|

Od wielu lat turecka firma Konya Şeker stale modernizuje procesy logistyczne i produkcyjne, wdrażając innowacyjne rozwiązania z zakresu automatyzacji i robotyzacji. Dzięki temu jest obecnie największym w swoim kraju producentem cukru i realizuje ambitną strategię rozwoju, w czym bez wątpienia pomaga jej sprawny łańcuch dostaw. Posiada 45 cukrowni, w których wytwarza około 22% cukru spożywanego w Turcji. Konya Şeker jest również liderem w produkcji mrożonych frytek.

W mieście Çumra w prowincji Konya na południu kraju firma posiada największą cukrownię w Turcji: na powierzchni 260 hektarów znajduje się 27 linii produkcyjnych. Kerim Başaran, Kierownik Magazynu, przytacza kolejne imponujące liczby: „W ostatnich latach podwoiliśmy roczną produkcję cukru do 435 500 ton. Wszystkie maszyny i urządzenia pochodzą od wiodących w Europie dostawców najnowocześniejszych technologii. Poza tym jesteśmy jedyną na świecie cukrownią, która jest w stanie zaopatrywać się w surowce w promieniu 20 km”.

Kompleks produkcyjny w Çumrze obejmuje oprócz cukrowni także fabrykę czekolady i ciastek. „Produkowana przez nas czekolada marki Torku trafia nie tylko na rodzimy rynek, eksportujemy ją bowiem do 74 krajów, w tym nawet do Szwajcarii, światowego lidera w produkcji czekolady” – podkreśla z dumą Kierownik Magazynu.

Kilka lat temu firma Konya Şeker poszerzyła ofertę artykułów marki Torku o słodycze, produkty mleczne, wyroby mięsne, a także olej i ocet. Początkowo do przechowywania całego asortymentu i realizacji procesu wystarczał do tego jeden, obsługiwany ręcznie magazyn. Jednakże w obliczu wzrostu produkcji i dywersyfikacji towaru firma zaczęła mieć trudności z terminową realizacją zamówień, dlatego zdecydowano się zainwestować w automatyzację logistyki wewnętrznej.

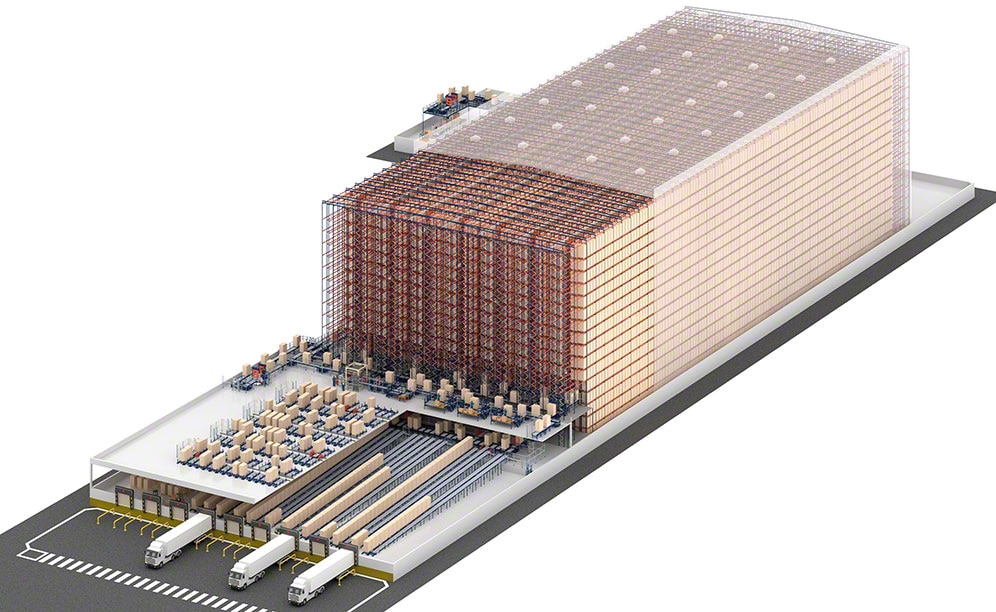

W ramach strategii modernizacji powstał automatyczny magazyn samonośny, którego pracą kieruje oprogramowanie magazynowe Easy WMS. Obiekt połączony z produkcją za pomocą przenośnika mieści 48 000 palet, zapewniając płynne zaopatrywanie fabryki w surowce i sprawny odbiór gotowych produktów oraz wysyłkę do odbiorców 2000 palet dziennie.

Automatyzacja nie tylko zwiększyła dynamikę procesu, ale także ułatwiła spełnianie rygorystycznych norm jakości i bezpieczeństwa żywności, gdyż jest bardziej higienicznym sposobem obsługi towaru. „Produkujemy czekoladę bez konserwantów, dlatego dbałość o zachowanie jej właściwości jest szczególnie istotna” – podkreśla Kerim Başaran.

Automatyczny magazyn odporny na wstrząsy sejsmiczne

Większość terytorium Turcji leży na anatolijskiej płycie tektonicznej, usytuowanej między płytami euroazjatycką, arabską i afrykańską. Tarcie między nimi sprawia, że Turcja jest jednym z najbardziej aktywnych sejsmicznie rejonów naszej planety.

Magazyn firmy Konya Şeker to obiekt samonośny, co oznacza, że jego konstrukcję nośną tworzą regały, a zatem poza obciążeniem generowanym przez składowany towar muszą one wytrzymać ciężar wspartych na nich okładzin ścian i dachu. Przy projektowaniu tego typu magazynów trzeba uwzględnić rozmaite czynniki, które oddziałują na konstrukcję, takie jak obciążenia wiatrem czy, tak jak w tym przypadku, stopień aktywności sejsmicznej, a także lokalne przepisy budowlane.

Budowa magazynu o wysokości 38 m w rejonie o wysokiej aktywności sejsmicznej stanowiła spore wyzwanie dla działu budowlanego Mecaluxu i wymagała ogromnej precyzji montażu. Ponadto ramy regałów zostały wzmocnione, aby mogły pochłaniać siły dynamiczne powstające na sutek ruchów sejsmicznych.

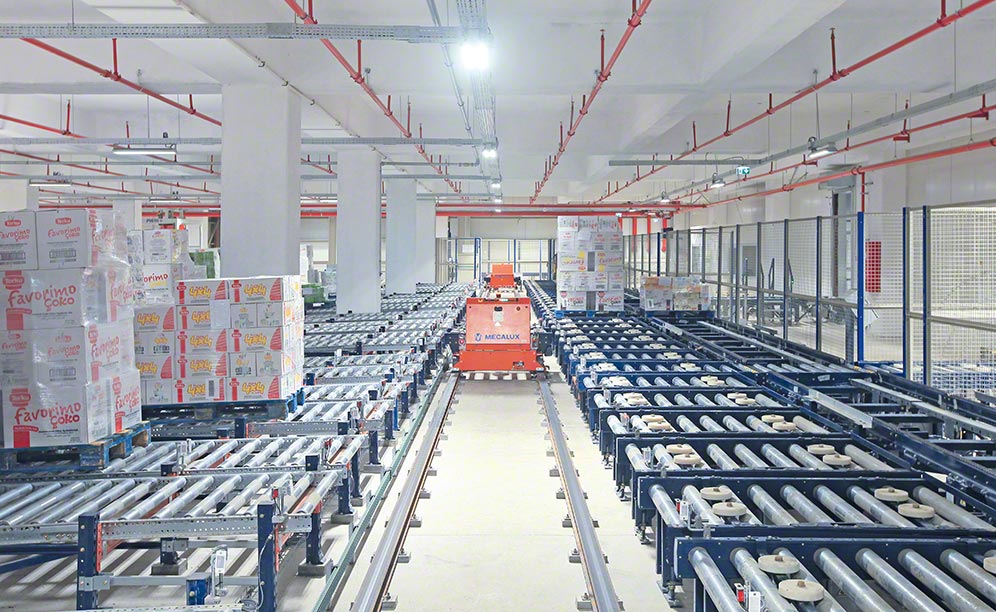

Dynamiczny ruch towaru w magazynie firmy Konya Şeker

„Dzięki automatyzacji skróciliśmy czas odkładania i pobierania towaru” – zauważa Kerim Başaran. Automatyczny magazyn składa się z siedmiu korytarzy o długości 138 m z regałami o podwójnej głębokości. Obsługa regałów to zadanie automatycznych układnic, które odkładają i pobierają towar zgodnie z poleceniami systemu Easy WMS. Urządzenia te są wyposażone w widły teleskopowe o zasięgu umożliwiającym dostęp do obu jednostek ładunkowych. Układnice pracują z prędkością 220 m/min w poziomie i 64 m/min w pionie, zapewniając dużą dynamikę ruchu towaru.

W dwóch korytarzach są składowane surowce i opakowania, a dla gotowych produktów firma przeznaczyła pięć korytarzy. W trzech z nich jest utrzymywana kontrolowana temperatura 15°C, niezbędna dla zachowania konsystencji, smaku i zapachu czekolady, w pozostałych dwóch natomiast panuje temperatura otoczenia.

Easy WMS wyznacza miejsca składowania na podstawie wielkości produktów i tempa ich rotacji (A, B i C), co pozwala zoptymalizować pracę układnic. Produkty szybciej rotujące są składowane blisko przenośników, a te, na które popyt jest mniejszy, umieszcza się na drugim końcu korytarzy.

Automatyczne połączenie magazynu z produkcją

Jedną z największych zalet magazynu firmy Konya Şeker jest to, iż jest on połączony automatycznie z fabryką, która składa się z dwóch osobnych części: w jednej produkowane są czekolady, w drugiej ciastka.

Aby zapewnić sprawne zaopatrywanie linii produkcyjnych w surowce i płynny odbiór gotowych produktów w magazynie, na wysokości 6 m zbudowano łącznik z przenośnikiem. Umożliwia on nie tylko automatyczny transport, ale też czasową akumulację palet przed ich przyjęciem do magazynu, co eliminuje konieczność rozładunku i ustawiania towaru na posadzce. Następnie windy znajdujące się na początku i na końcu łącznika transportują towar na odpowiednią kondygnację.

Zautomatyzowana realizacja zamówień w magazynie firmy Konya Şeker

Konya Şeker każdego dnia zaopatruje w swoje produkty tureckie supermarkety i sklepy. Szybkie dostawy ułatwia rozwiązanie w postaci dwukondygnacyjnego budynku – przyległego do magazynu: na piętrze odbywa się kompletacja, na parterze natomiast gotowe zamówienia są wydawane z magazynu.

Górna kondygnacja jest wyposażona w cztery bloki regałów przepływowych, gdzie składuje się produkty cieszące się największą popularnością wśród konsumentów. Stałą dostępność zapasów w każdym kanale, (mieszczącym trzy palety na głębokość) zapewnia wózek wahadłowy. W najniższych kanałach umieszczane są palety przeznaczone do kompletacji. Aby przygotować zamówienia, operatorzy pobierają produkty, które wskazuje im na terminalach radiowych oprogramowanie magazynowe Easy WMS, i odkładają je na wózki do kompletacji.

W przedniej części magazynu składowania zamontowano przenośnik, który dostarcza towar do trzech stanowisk do kompletacji produktów o niższym tempie rotacji. Operatorzy mogą tutaj przygotować do 12 zamówień jednocześnie.

Gotowe zamówienia na paletach trafiają do owijarki, a następnie oczekują, aż Easy WMS przypisze im trasę dostawy i skieruje je do strefy wysyłki.

Strefa wysyłki znajduje się na dolnej kondygnacji. Zamówienia są sortowane według odbiorców i tras, a następnie wózek wahadłowy transportuje je do 26 kanałów buforowych, gdzie oczekują na załadunek na ciężarówki.

Kluczową rolę w całym procesie logistycznym firmy Konya Şeker odgrywa system zarządzania magazynem opracowany przez Mecalux: „Dzięki Easy WMS mamy lepszą kontrolę nad 48 000 palet, a ponadto wszystkie prace magazynowe wykonujemy szybko i bez błędów” – wymienia zalety oprogramowania Kierownik Magazynu.

Aby jeszcze bardziej usprawnić zarządzanie towarem, Easy WMS komunikuje się z systemem zarządzania zasobami przedsiębiorstwa (ERP), z którego korzysta Konya Şeker. Dzięki temu ERP z wyprzedzeniem powiadamia Easy WMS o spodziewanej dostawie z produkcji, co pozwala szybciej wyznaczyć miejsca składowania.

Proces logistyczny w firmie Konya Şeker spełnia potrzeby lidera branży

„Nasza marka Torku zdobyła uznanie konsumentów dzięki w 100% naturalnym, bezpiecznym i wysokiej jakości produktom. Mamy pełną kontrolę nad całym procesem ich wytwarzania, który rozpoczyna się na polach anatolijskich rolników” – wyjaśnia Kerim Başaran.

Automatyczny magazyn samonośny połączony z produkcją to punkt zwrotny dla łańcucha dostaw firmy Konya Şeker, w szczególności z zakresie czekolad, czekoladek i ciastek marki Torku. Automatyzacja i cyfryzacja usprawniają proces i umożliwiają identyfikowalność produktów, dzięki czemu firma jest w stanie każdego dnia wysyłać 2000 palet do 74 krajów.

Dzięki Easy WMS mamy lepszą kontrolę nad 48 000 palet z towarem, a ponadto wszystkie prace magazynowe wykonujemy szybko i bez błędów.

Galeria

Automatyczna układnica obsługuje ładunki w korytarzach składowania

Zapytaj eksperta