Wydajne zarządzanie konserwowymi warzywami strączkowymi w nowym magazynie Cistér

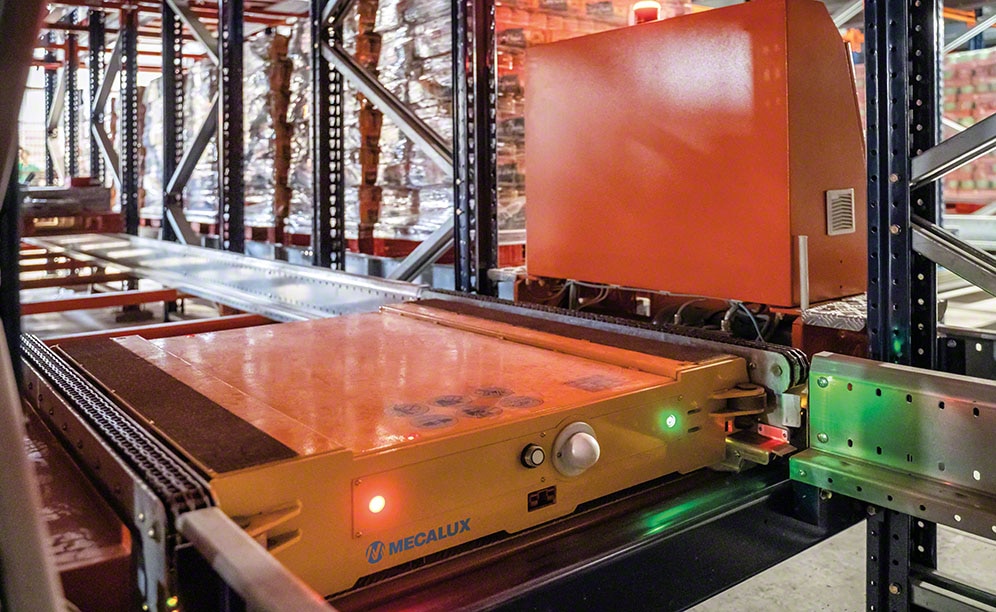

Mecalux zainstalował automatyczny system Pallet Shuttle z wózkami wahadłowymi w magazynie firmy Cistér w Porugalii

Cistér, portugalski producent konserw z warzywami strączkowymi, zdecydował się na automatyzację procesu logistycznego. Dostawa regałów z wózkami Pallet Shuttle i wózkami wahadłowymi do magazynu w portugalskiej miejscowości Alcobaça została powierzona Mecaluxowi. Magazyn mieści 12 672 palety. Komunikację z halą produkcyjną zapewnia pętla przenośników. Całym procesem logistycznym zarządza oprogramowanie magazynowe Easy WMS.

Zdrowie w strączkach

Cistér to działająca od 1999 roku portugalska firma należąca do grupy Raimundo & Maia. Specjalizuje się w produkcji konserwowych warzyw strączkowych i owoców w puszkach i posiada ogromne doświadczenie w swojej dziedzinie. Jednym z priorytetów firmy jest to, aby jej produkty były stale dostępne na półkach sklepowych, dlatego jej centrum produkcyjne w Alcobaça (na północ od Lizbony) zostało wyposażone w najnowocześniejsze rozwiązania technologiczne. Dzięki temu firma jest w stanie z łatwością dostosować swoją działalność do wahań na rynku.

Rośliny strączkowe są jednym z podstawowych składników zdrowej diety i należy je spożywać przez cały rok. W ostatnich latach Cistér notuje wzrost popytu na swoje produkty, co przekłada się na zwiększenie produkcji.

Większy poziom produkcji niesie za sobą konieczność zwiększenia pojemności magazynu. Firma zdecydowała się rozwiązać tę kwestię perspektywicznie, dlatego potrzebowała systemu, który umożliwiłby jej zarządzanie dużymi partiami poszczególnych produktów i elastyczne działanie na długi czas. Istotnym wymogiem było także usprawnienie wydań towaru z uwagi na rosnącą liczbę zamówień, zwłaszcza eksportowych.

„Produkty wytworzone każdego dnia w naszej fabryce są palowane na ok. 600 palet, które następnie są wysyłane do klientów. Rezultatem tak dużego przepływu ładunków było duże natężenie ruchu wózków widłowych, co prowadziło do pomyłek, a niejednokrotnie również uszkodzeń produktów” – wyjaśnia Pedro Maia, Dyrektor firmy Cistér.

Firma ogłosiła przetarg na usprawnienie swojego centrum logistycznego i po przeanalizowaniu wielu ofert dostawców rozwiązań magazynowych wybrała propozycję Mecaluxu. „Jednym z powodów, dla których wybraliśmy Mecalux, było zaproszenie nas przez handlowców do Barcelony, gdzie w firmowym centrum technologicznym o powierzchni 6500 m2 mogliśmy zapoznać się z zaproponowanym rozwiązaniem: automatycznym systemem Pallet Shuttle z wózkami wahadłowymi. Zobaczyliśmy system w działaniu i to nas przekonało” – zdradza Dyrektor.

Jest to idealne rozwiązanie, gdy trzeba zoptymalizować wykorzystanie powierzchni, by uzyskać większą pojemność. Ponadto, dzięki pełnej automatyzacji, umożliwia stały przepływ ładunków w obu kierunkach. „Mecalux to dostawca o bardzo dużym doświadczeniu w zakresie tego rodzaju rozwiązań. Jesteśmy zadowoleni z systemu zastosowanego w naszym magazynie, ponieważ pozwala nam uzyskać duży przepływ ładunków” – wskazuje Pedro Maia.

Elastyczny łańcuch dostaw

Każdego dnia linie produkcyjne opuszcza 600 palet, które trafiają do strefy ręcznego przygotowywania zamówień obok fabryki albo do automatycznego magazynu w osobnej hali. Oba budynki są ze sobą połączone platformą przenośnikową, która automatycznie i w pełni bezpiecznie transportuje produkty z produkcji do magazynu.

Magazyn automatyczny tworzą dwa bloki regałów, o długości 71 m i wysokości 19 m, które maksymalnie wykorzystują kubaturę budynku. Instalacja podzielona jest na dziewięć poziomów ładunkowych, na których mieści się od 8 do 24 palet na głębokość. Całkowita pojemność obiektu wynosi 12 672 palet.

Na każdym poziomie pracuje wózek wahadłowy, umieszczający na wejściu do odpowiedniego kanału wózek Pallet Shuttle, którego zadaniem jest transportowanie palet wewnątrz kanałów w celu ich pobrania lub odłożenia.

„Choć magazyn działa od niedawna, już widzimy korzyści, jakie nam zapewnia ten system składowania. Zwiększyliśmy dzięki niemu nie tylko pojemność magazynową, lecz także liczbę cykli” – podkreśla Pedro Maia.

System Pallet Shuttle z wózkami wahadłowymi sprawia, że liczba cykli na godzinę jest większa tyle razy, ile poziomów ma regał (w tym przypadku 9). Każdy wózek wahadłowy może wykonać 20 cykli kombinowanych na godzinę (20 palet pobranych i 20 palet odłożonych). Komunikację między poziomami zapewniają dwie windy (jedna pobiera ładunki, druga odkłada), których wykorzystanie przyspiesza dodatkowo obsługę palet.

W projekcie magazynu przewidziano możliwość jego rozbudowy w razie potrzeby podyktowanej rozwojem firmy Cistér. Możliwe jest dodanie w przyszłości dwóch bloków regałów mieszczących 10 000 palet oraz dwóch wind.

Zalety automatycznego systemu Pallet Shuttle

Automatyczny system Pallet Shuttle to jeden z najbardziej wydajnych systemów składowania akumulacyjnego, ponieważ umożliwia znaczne zwiększenie tempa obiegu ładunków. Automatyzacja tego systemu odbywa się poprzez zastosowanie układnic lub wózków wahadłowych, które dostarczają i odbierają palety z przypisanych im lokalizacji.

Rozwiązanie to zapewnia liczne korzyści:

- eliminacja ryzyka błędów towarzyszącego ręcznej obsłudze ładunków;

- zwiększenie liczby cykli wykonanych na godzinę;

- zwiększenie powierzchni przeznaczonej na regały dzięki wykorzystaniu układnic pracujących w węższych korytarzach;

- wykorzystanie w wózku Pallet Shuttle superkondensatorów, które ładują się, kiedy znajduje się on na układnicy lub wózku wahadłowym;

- wysoka dostępność stanu magazynowego;

- możliwość montażu systemu i wdrażania rozwiązań automatycznych etapami, w miarę potrzeb firmy;

- szybki zwrot z inwestycji, gdyż automatyczny magazyn z Pallet Shuttle zwiększa wydajność magazynu, a tym samym zyski.

Duża strefa wysyłek

Strefa wysyłek to miejsce, w którym panuje najbardziej wzmożony ruch. Każdego dnia z magazynu wysyłanych jest do klientów firmy Cistér w całej Portugalii ok. 600 palet. Strefa ta została tak zaprojektowana, aby usprawnić dystrybucję ładunków i zminimalizować ryzyko pomyłek.

Dwa wózki wahadłowe dostarczają palety do 19 kanałów przepływowych pełniących funkcję bufora. Ładunki posegregowane według zamówień lub tras oczekują tutaj na załadunek.

Każdy kanał przepływowy mieści 10 palet, a towar z trzech kanałów umożliwia pełny załadunek ciężarówki przypisanej do konkretnej rampy. Lekkie nachylenie kanałów sprawia, że palety przesuwają się samoczynnie pod wpływem grawitacji z wyższego końca na niższy (od strony ramp), skąd są pobierane.

Pełna kontrola nad produktami

Dotychczas Cistér zarządzał stanem magazynowym za pomocą systemu ERP, który nie umożliwiał jednak dokładnej lokalizacji każdego produktu na regałach w czasie rzeczywistym, co jest bardzo istotne w procesie magazynowym. Aby Cistér mógł w pełni wykorzystywać możliwości magazynu automatycznego, Mecalux wdrożył w nim oprogramowanie Easy WMS, które, jak wylicza Pedro Maia, „zwiększa dynamikę procesu logistycznego, umożliwiając wysyłkę większej liczby zamówień, pozwala odpowiednio rozmieścić ładunki i monitorować stan magazynowy oraz ułatwia zarządzanie towarem na podstawie daty produkcji”.

Z uwagi na pełną automatyzację magazynu system Easy WMS zawiera rozszerzenie w postaci modułu Galileo, który steruje pracą przenośników, wózków wahadłowych i wind.

Dla firmy Cistér ważne było, aby system zarządzania magazynem współpracował z jej system ERP.

Stała i dwukierunkowa komunikacja tych narzędzi gwarantuje prawidłowy przebieg procesów logistycznych i skoordynowany ruch ładunków z produkcji do magazynu, a następnie z magazynu do odbiorcy. System zarządzania magazynem kieruje procesem na każdym etapie:

Przyjęcia towaru

Gdy spaletyzowany, zafoliowany i etykietowany towar trafia do magazynu z produkcji, przechodzi przez stanowisko kontrolne, gdzie Easy WMS identyfikuje produkty, a palety są sprawdzane pod kątem spełniania wymogów obowiązujących w magazynie.

Składowanie towaru

Po identyfikacji towaru Easy WMS przeprowadza obliczenia uwzględniające liczbę wolnych miejsc na regałach, pozycję asortymentową i wielkość popytu, aby wyznaczyć odpowiednie miejsce składowania dla każdego produktu. I tak na przykład produkty o największej rotacji umieszcza się blisko wind w celu usprawnienia ich pobierania i odkładania.

Wydawanie towaru następuje metodą FIFO (first in, first out), co oznacza, że palety są pobierane z kanału w kolejności od najwcześniej odłożonej. Easy WMS pozwala sprawniej realizować operacje logistyczne dzięki odpowiedniemu rozmieszczeniu produktów oraz optymalizacji pracy automatycznych urządzeń (wózków wahadłowych, wind i przenośników).

Przygotowywanie zamówień

Easy WMS ułatwia operatorom szybkie przygotowanie ok. 50 zamówień dziennie, wskazując na terminalach radiowych, które produkty należy pobrać, w jakiej ilości i gdzie się one znajdują, a także wyznaczając optymalną trasę, aby zminimalizować odległości pokonywane w trakcie kompletacji.

Terminale służą operatorom do komunikowania się z systemem w celu odbierania poleceń i potwierdzania ich wykonania. Taki nadzór ogranicza do minimum liczbę pomyłek w kompletacji.

Wydania towaru

System ERP wyznacza rampę załadunkową dla każdej grupy kanałów przepływowych, a Easy WMS wskazuje, które zamówienia trafią na daną ciężarówkę, i zleca dostarczenie palet do strefy wysyłek.

Właściwa organizacja strefy wysyłek również przyczynia się do szybkiego i poprawnego realizowania dostaw.

Wysoka wydajność z systemem składowania akumulacyjnego

Ze względu na wzrost produkcji spowodowany rosnącym popytem Cistér zdecydował się usprawnić proces zaopatrywania swoich odbiorców. W tym celu wybrał rozwiązanie w pełni automatyczne – regały do składowania akumulacyjnego z systemem Pallet Shuttle i wózkami wahadłowymi – które zapewnia dużą pojemność i przyspiesza przepływ ładunków. Firma zmodernizowała swoją logistykę, automatyzując proces magazynowy i zwiększając gęstość składowania, dzięki czemu zyskała elastyczność łańcucha dostaw i jest przygotowana na wyzwania, jakie niesie przyszłość.

Pedro Maia – Dyrektor firmy Cistér

„Projekt tego magazynu był procesem długotrwałym i złożonym, jednakże jesteśmy bardzo zadowoleni z efektu, ponieważ uzyskaliśmy magazyn zsynchronizowany z produkcją a cały proces, zwłaszcza na etapie składowania i wydań towaru, przebiega płynnie”.

Korzyści dla firmy Cistér

- Pojemność dla 12 672 palet: Cistér zyskał miejsce do składowania ilości towaru zwiększonej w wyniku wzrostu produkcji, a ponadto możliwość rozbudowy w miarę potrzeb.

- Praca 24/7: Pallet Shuttle z wózkami wahadłowymi gwarantuje duże natężenie obiegu ładunków (ok. 180 palet na godzinę), przy minimalnym udziale operatorów.

- Dokładna kontrola ładunków: każdy produkt jest identyfikowany w momencie przyjęcia do magazynu, dzięki czemu firma może monitorować stan magazynowy w czasie rzeczywistym.

| Almacén de Cistér | |

|---|---|

| Pojemność magazynowa: | 12 672 palety |

| Wymiary palety: | 800 / 1000 x 1200 mm |

| Maksymalna waga palety: | 1025 kg |

| Wysokość regałów: | 19 m |

| Długość regałów: | 71 m |

| Liczba wózków Pallet Shuttle: | 9 |

Galeria

Pallet Shuttle z wózkami wahadłowymi w magazynie portugalskiej firmy Cistér

Zapytaj eksperta