Charakterystyczną cechą wszystkich akumulacyjnych systemów magazynowych jest duża gęstość składowania, uzyskana poprzez optymalizację wykorzystania miejsca w magazynie. Spośród tego typu rozwiązań największą wydajność zapewnia system Pallet Shuttle, ponieważ regały obsługiwane są przez automatyczne wózki, które transportują palety w kanałach regałów. Gęstość składowania i automatyzacja obsługi ładunków sprawiają, że system Pallet Shuttle to doskonały wybór w przypadku firm, które potrzebują dużej pojemności magazynowej, a jednocześnie ważny jest dla nich szybki i sprawny obieg palet.

W dzisiejszych czasach przedsiębiorstwa mierzą się z wieloma wyzwaniami w zakresie logistyki. Jednym z trudniejszych jest uzyskanie jak największej pojemności magazynowej na ograniczonej powierzchni.

Aby ten cel osiągnąć, stosuje się systemy składowania akumulacyjnego, które pozwalają maksymalnie wykorzystać dostępne miejsce, a tym samym magazynować więcej palet.

Wśród systemów składowania akumulacyjnego można znaleźć zarówno rozwiązania obsługiwane przez operatorów, a więc regały wjezdne, regały push-back, regały przepływowe i regały z półautomatycznym systemem Pallet Shuttle, jak i rozwiązania automatyczne, do których należy system Pallet Shuttle z układnicą lub wózkiem wahadłowym. Każde z nich ma swoje zalety i zastosowania, ale łączy je kilka wspólnych cech, a mianowicie:

- maksymalnie wykorzystują dostępną powierzchnię magazynu poprzez ograniczenie liczby korytarzy obsługowych, co pozwala uzyskać większą pojemność;

- stosuje się je przeważnie w przypadku, gdy na jednostkę asortymentową przypada wiele palet;

- w danym kanale bądź korytarzu towarowym składuje się tylko jedną pozycję asortymentową;

- nie jest możliwy bezpośredni dostęp do każdej palety, lecz jedynie do pierwszej od strony korytarza obsługowego;

- w systemach nieautomatycznych do obsługi towaru służą wózki z przeciwwagą i wózki wysokiego składowania.

Kryteria wyboru systemu składowania akumulacyjnego

Wybierając system składowania akumulacyjnego najodpowiedniejszy do danego magazynu, należy kierować się nie tylko pojemnością, ale także natężeniem rotacji ładunków, wielkością asortymentu oraz potrzebami logistycznymi firmy. Bardzo istotna jest znajomość cech poszczególnych systemów, aby móc znaleźć rozwiązanie, które będzie najlepszą odpowiedzią na określone problemy występujące w magazynie oraz spełni indywidualne potrzeby i wymogi firmy, a tym samym przyniesie jej jak największe korzyści.

Każdy z systemów składowania akumulacyjnego ma inną charakterystykę.

Regały wjezdne, czyli duża gęstość niskim kosztem

Jest to zespół regałów tworzących wewnętrzne korytarze towarowe z poziomami nośnymi w postaci szyn, na których umieszcza się palety z towarem. Do obsługi tych regałów wykorzystuje się wózki widłowe, którymi operatorzy wjeżdżają do korytarzy wewnętrznych, aby odłożyć lub pobrać ładunek.

Niski koszt, oszczędność miejsca i praktycznie bezserwisowa eksploatacja sprawiają, że regały wjezdne to rozwiązanie najbardziej ekonomiczne spośród systemów składowania akumulacyjnego.

Regały push-back, czyli składowanie produktów o średniej rotacji

W odróżnieniu od regałów wjezdnych, aby odłożyć lub pobrać ładunek, operator nie musi wjeżdżać wózkiem widłowym do kanałów towarowych. Operator umieszcza paletę na regale, popychając nią do tyłu tę, która dotychczas znajdowała się na pierwszej pozycji od strony korytarza załadunkowo-rozładunkowego. Lekkie nachylenie kanałów w stronę korytarza sprawia, że po pobraniu pierwszej palety następne przesuwają się samoczynnie do przodu pod wpływem grawitacji.

Ładunki są obsługiwane metodą LIFO (last in, first out), ponieważ ich pobieranie i odkładanie odbywa się z tego samego korytarza. Oznacza to, że ostania odłożona paleta jest pobierana jako pierwsza.

System ten umożliwia składowanie większej liczby pozycji asortymentowych niż regały wjezdne, ponieważ w każdym kanale towarowym może się znajdować inny produkt.

Regały przepływowe, czyli odpowiednia rotacja produktów z krótkim terminem przydatności

W przypadku tych regałów konieczne jest utworzenie dwóch osobnych korytarzy do załadunku i rozładunku, jednakże dzięki temu możliwa jest obsługa towaru metodą FIFO (first in, first out), co oznacza, że pierwsza paleta umieszczona na regale również opuszcza go jako pierwsza.

Jest to możliwe, ponieważ poziomy nośne są zbudowane z lekko nachylonych torów rolkowych z regulacją prędkości. Paleta jest umieszczana w kanale na wyższym końcu i przesuwa się samoczynnie pod wpływem grawitacji na drugi, niższy koniec, usytuowany przy korytarzu rozładunkowym. Takie rozwiązanie idealnie się sprawdza w przypadku produktów z krótkim terminem przydatności, gdyż zapewnia odpowiednią rotację.

Półautomatyczny system Pallet Shuttle, czyli pojemność i wydajność

Pallet Shuttle to system, w którym do obsługi ładunków służy wózek z napędem elektrycznym poruszający się automatycznie wewnątrz regałów.

Zasada działania systemu jest bardzo prosta: operator za pomocą wózka widłowego na wejściu do odpowiedniego kanału umieszcza wózek Pallet Shuttle, który następnie, przemieszczając się w kanale, transportuje i odkłada ładunek na pierwszym wolnym miejscu lub pobiera pierwszą napotkaną w kanale paletę.

Zalety półautomatycznego systemu Pallet Shuttle

- Optymalizacja miejsca. Kanały towarowe mogą mieć nawet 40 m głębokości.

- Wyższa wydajność. Palety są transportowane wewnątrz regałów w pełni automatycznie, co przekłada się na usprawnienie przepływu ładunków.

- Niższe koszty. Maksymalne wykorzystanie miejsca to mniejsze wydatki na pozyskanie i utrzymanie powierzchni magazynowej, co przyczynia się do wyższej rentowności przedsiębiorstwa.

- Uniwersalność. System ten można zastosować niezależnie od wielkości magazynu, a także łączyć z innymi rozwiązaniami magazynowymi.

- Bezpieczeństwo. Ponieważ operatorzy nie wjeżdżają do kanałów wózkami widłowymi, ryzyko wypadków i uszkodzeń konstrukcji regałów jest znikome.

Układ magazynu z półautomatycznym systemem Pallet Shuttle

Układ bloków regałów z półautomatycznym systemem Pallet Shuttle ma bezpośredni wpływ na pojemność magazynową, jak również na metodę obsługi palet, a w konsekwencji na ich przepływ.

Mecalux zawsze stara się jak najlepiej dopasować system składowania do potrzeb danej firmy wynikających ze specyfiki jej działalności i przebiegu procesu magazynowego, uwzględniając wielkość asortymentu, liczbę palet przypadających na pozycję asortymentową oraz metodę obsługi ładunków.

1. Jeden korytarz do załadunku i rozładunku z regałami po jednej stronie

- Większa pojemność magazynowa.

- Duża liczba miejsc paletowych.

- Obsługa towaru metodą LIFO.

2. Dwa korytarze: jeden do załadunku, drugi do rozładunku

- Mniejsza pojemność magazynowa niż w wersjach z jednym korytarzem.

- Duża liczba miejsc paletowych.

- Obsługa towaru metodą FIFO.

3. Jeden korytarz do załadunku i rozładunku z regałami po obu stronach

- Większa liczba miejsc paletowych niż w wersji z regałami po jednej stornie i wersji z dwoma korytarzami.

- Mniejsza głębokość kanałów.

- Obsługa towaru metodą LIFO.

System Pallet Shuttle znajduje zastosowanie w następujących przypadkach:

- gdy na jednostkę asortymentową przypada duża liczba palet;

- w chłodniach – ta sama ilość towaru mieści się na mniejszej powierzchni, a zatem mniejsza jest również kubatura, w której trzeba zapewnić stałą niską temperaturę, co z kolei przekłada się na niższe zużycie energii elektrycznej;

- w buforach przeznaczonych do tymczasowego składowania towaru;

- w magazynach produktów sezonowych, w których towar jest przyjmowany i wydawany w pewnych okresach roku;

- w magazynach, w których już jest użytkowany jakiś system składowania akumulacyjnego i zachodzi potrzeba zwiększenia wydajności poprzez skrócenie czasu załadunku i rozładunku.

Nestlé Purina

|

Héctor Olmos |

Kiedy i jak zautomatyzować regały wjezdne z Pallet Shuttle?

Firmy, które już wykorzystują regały obsługiwane przez Pallet Shuttle, ale chcą zwiększyć wydajność swoich magazynów, mogą rozważyć możliwość pełnej automatyzacji poprzez zastąpienie wózków widłowych automatycznymi urządzeniami transportu bliskiego.

Pracę magazynu automatyzuje się przy wykorzystaniu układnic lub wózków wahadłowych – w zależności od liczby przyjmowanych i wydawanych palet, szerokości asortymentu i liczby palet przypadających na jedną pozycję asortymentową lub partię towaru.

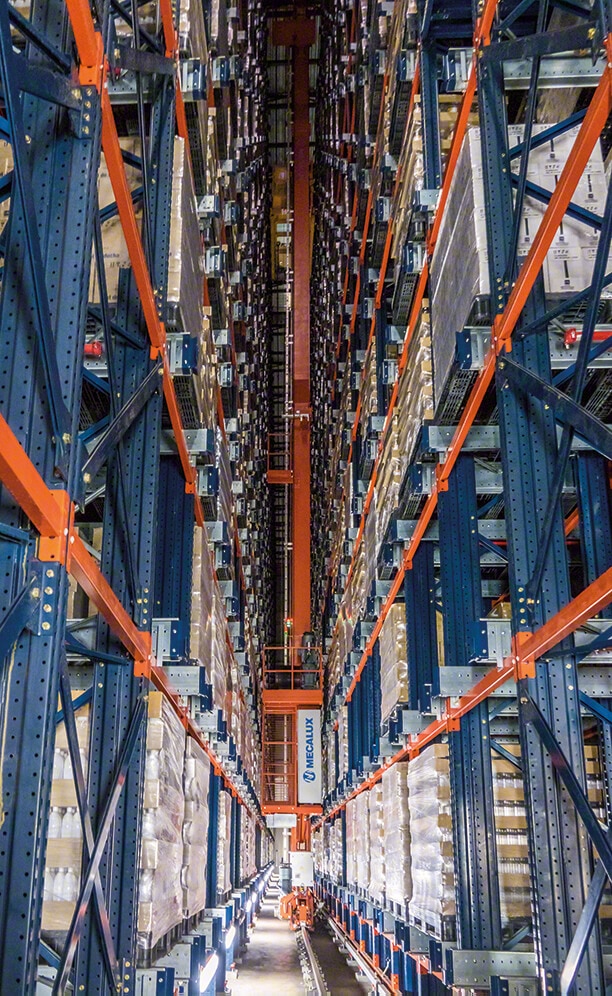

Układnice. Są to urządzenia automatyczne, które przemieszczają palety z towarem między wejściem do magazynu a kanałami regałów i między kanałami a wyjściem, natomiast wewnątrz kanałów transport realizują wózki Pallet Shuttle.

Wózki wahadłowe. Na każdym poziomie regałów zamontowana jest specjalna konstrukcja, po której urządzenie to przemieszcza się, transportując palety z towarem z wind do poszczególnych kanałów i z powrotem. W ten sposób liczba cykli na godzinę jest tyle razy większa, ile poziomów obsługują wózki wahadłowe.

Automatyczny system Pallet Shuttle jest rozwiązaniem zalecanym w następujących przypadkach:

- w magazynach, w których wymogiem jest maksymalne wykorzystanie powierzchni, bardzo wysoka wydajność i szybka rotacja towaru;

- w magazynach, w których składowana jest bardzo duża liczba produktów o średniej i szybkiej rotacji oraz dużej liczbie palet przypadającej na jednostkę magazynową;

- w chłodniach;

- w buforach przeznaczonych do tymczasowego składowania towaru.

Akumulacja i automatyzacja

System Pallet Shuttle Mecaluxu, zarówno w wersji półautomatycznej, jak i automatycznej, to idealne rozwiązanie dla przedsiębiorstw, które chcą uzyskać dużą pojemność i wysoką wydajność magazynu, a jednocześnie obniżyć koszty operacyjne.

Pallet Shuttle to wysoka gęstość składowania oraz szybka i sprawna obsługa towaru, a w rezultacie duża wydajność.

Możliwości tego systemu niosą wymierne korzyści dla przedsiębiorstwa, a początkowy wydatek na jego zakup zostaje zrekompensowany szybkim zwrotem z inwestycji.

Bem Brasil

|

João Emílio Rocheto |