WOK, producent opakowań z tektury falistej, zautomatyzował magazyn produktów gotowych

WOK, wiodący polski producent opakowań z tektury falistej, zautomatyzował transport wewnętrzny i magazynowanie.

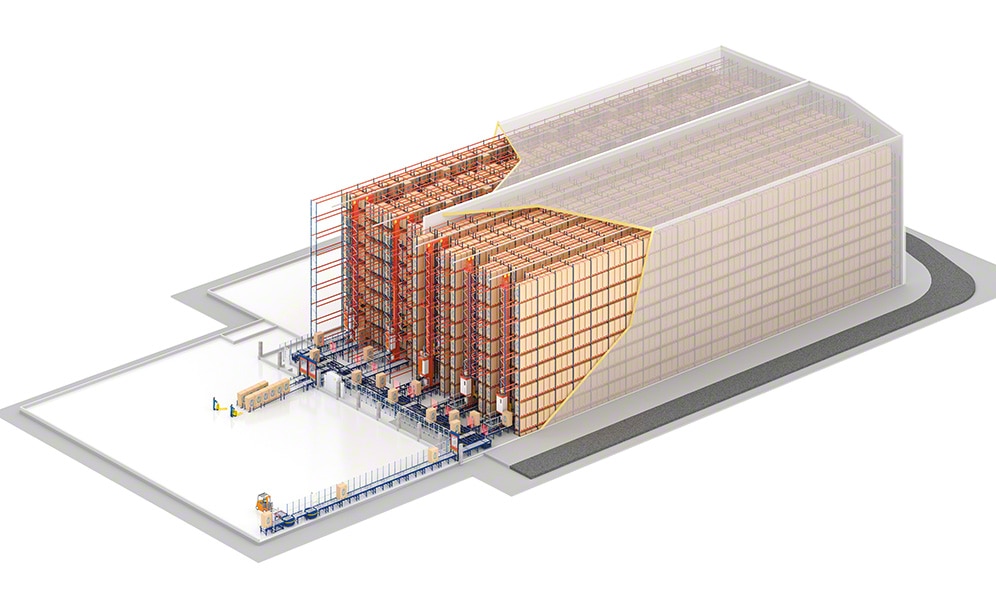

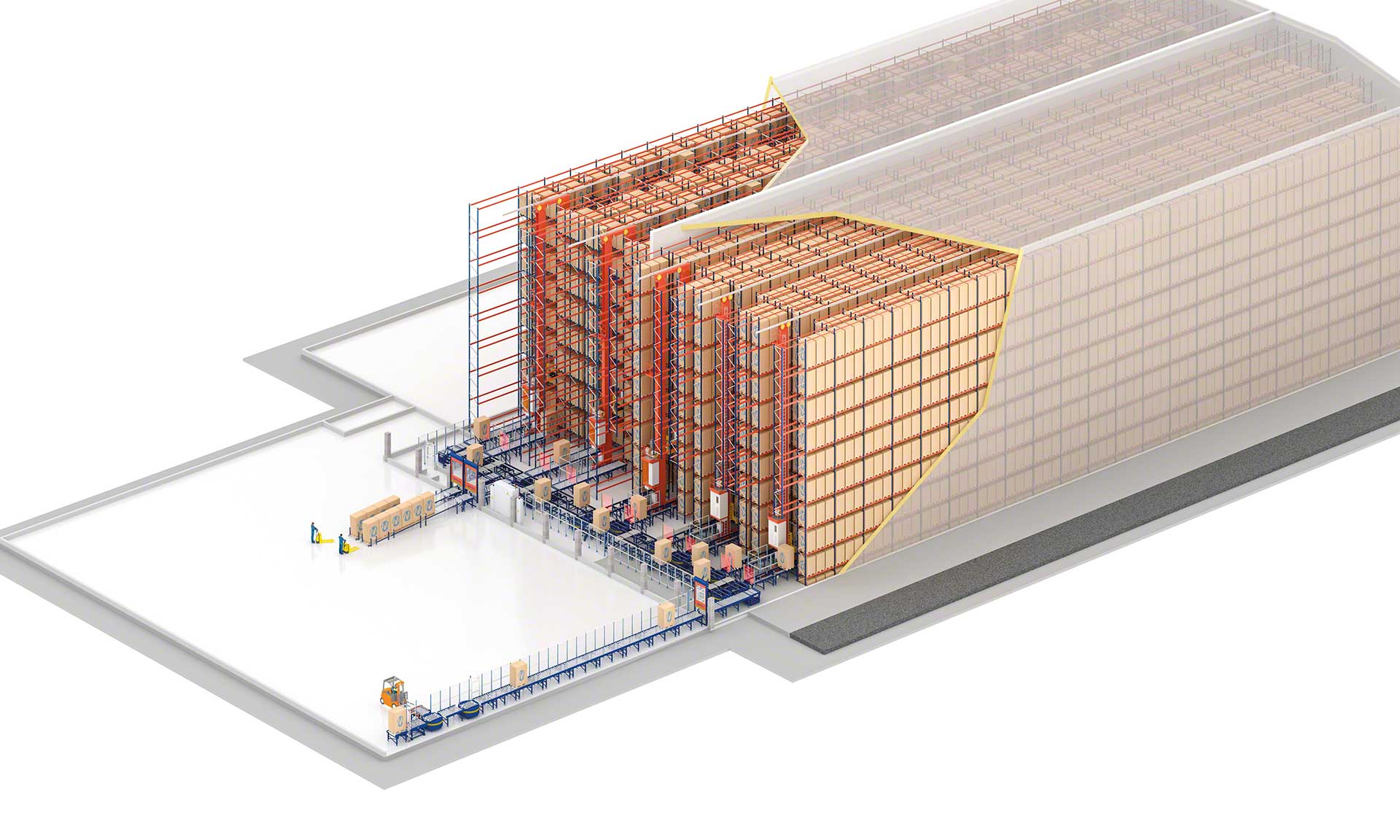

WOK, wiodący polski producent opakowań z tektury falistej, zautomatyzował transport i magazynowanie produktów gotowych w swoim magazynie w Brodnicy. W obiekcie zainstalowano automatyczny magazyn paletowy zarządzany przez Easy WMS, który jest połączony z obszarem produkcji za pomocą przenośników.

WOK: wysokiej jakości opakowania z kartonu

WOK to polska rodzinna firma specjalizująca się w produkcji tektury falistej oraz opakowań kartonowych. Od momentu powstania w 1991 roku nieustannie dywersyfikuje i poszerza swój asortyment. W celu zwiększenia wydajności i udoskonalenia obsługi klientów przedsiębiorstwo automatyzuje procesy.

- Siedziba: Brodnica (Polska)

- Rok założenia: 1991

- Liczba pracowników: 400

- Obsługiwane branże: niemalże wszystkie sektory gospodarki wykazujące zapotrzebowania na opakowania, głównie przemysł spożywczy

POTRZEBY

|

ROZWIĄZANIA

|

KORZYŚCI

|

|---|

Gwałtowny wzrost produkcji może poważnie zachwiać równowagą logistyki, co skutkuje wzrostem kosztów i nieefektywnością łańcucha dostaw. W ostatnich latach firma WOK, jeden z wiodących polskich producentów opakowań z tektury falistej sprostała wyzwaniom związanym z gwałtownym wzrostem wolumenu produkcji, dzięki automatyzacji procesów.

Obecnie firma posiada efektywny łańcuch dostaw. Magazyn w Brodnicy sprawnie obsługuje transport wewnętrzny i składowanie 1500 palet z gotowymi produktami opuszczającymi tutejszą fabrykę.

„Nasze potrzeby logistyczne były zabezpieczone, jednak nie posiadaliśmy rezerw na wzrost produkcji, a co za tym idzie również lepsze spełnianie rosnących wymogów klientów” – wspomina Wiesław Lipiński, Specjalista ds. inwestycji w firmie WOK.

Firma zdecydowała się na współpracę z Mecaluxem i budowę automatycznego magazynu paletowego, w którym składowane są gotowe produkty. W celu przyspieszenia przepływu towaru magazyn jest automatycznie połączony z liniami produkcyjnymi. Artykuły opuszczające fabrykę są transportowane do magazynu przenośnikiem, który przebiega przez całe centrum logistyczne w celu dostarczenia palet także do strefy wysyłki zamówień.

„Jednym z naszych głównych wyzwań logistycznych było stworzenie możliwości zwiększenia wielkości zleceń produkcyjnych, pomieszczenie wszystkich gotowych produktów poprawa wydajności i zmniejszenie strat przy uruchamianiu produkcji. Chcieliśmy także zoptymalizować koszty logistyki” – wyjaśnia Wiesław Lipiński.

Budynek magazynu, o konstrukcji samonośnej, został rozbudowany, aby pomieścić więcej towaru w związku ze wzrostem produkcji. Początkowo znajdowały się w nim dwa korytarze, a po kilku latach dobudowano trzy kolejne. „Łącznie mieści się tutaj 14 000 palet z gotowymi produktami i niewielką ilością surowców” - mówi Specjalista ds. inwestycji.

Organizacja pracy magazynu automatycznego to zadanie oprogramowania zarządzającego Easy WMS firmy Mecalux. System ten koordynuje wszystkie czynności na poszczególnych etapach procesu magazynowego: od przyjęcia towaru, które obejmuje identyfikację i weryfikację produktów i jednostek ładunkowych, poprzez składowanie na regałach w miejscach przypisanych przez system na podstawie cech produktów, aż po wysyłkę zamówień pogrupowanych uprzednio według tras dostaw.

„Dzięki automatyzacji i cyfryzacji jesteśmy w stanie spełnić wszystkie wymagania logistyczne, minimalizując jednocześnie straty. Rozbudowa magazynu pozwoliła nam również zoptymalizować zarządzanie zapasami” – podsumowuje Wiesław Lipiński.

Automatyczny magazyn dopasowany do potrzeb

„Każdego dnia do automatycznego magazynu trafia z linii produkcyjnych 1500 palet, które są następnie wysyłane do klientów z całego kraju” – wyjaśnia Specjalista ds. Inwestycji.

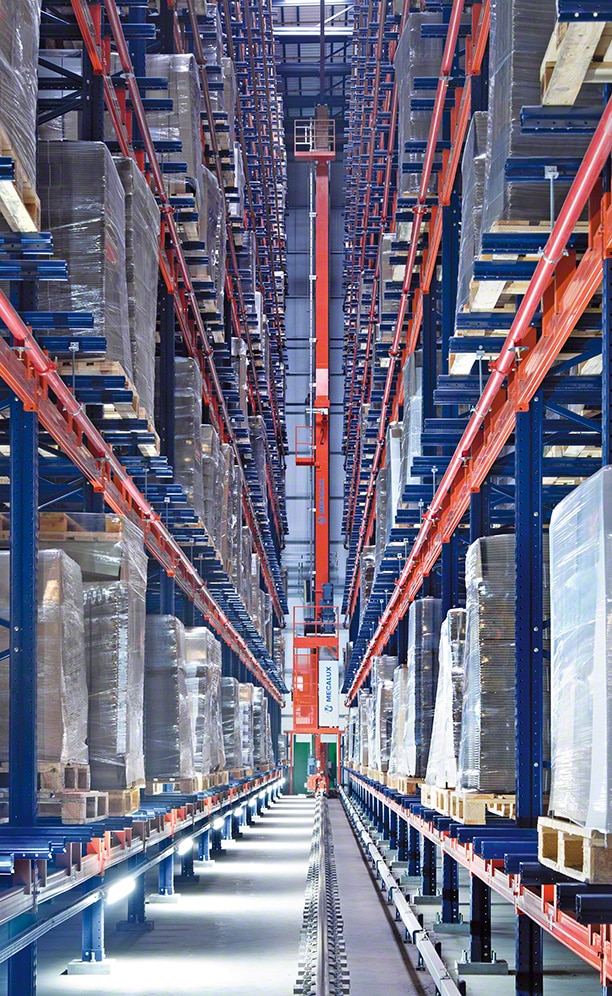

Wyposażony w regały o wysokości 23 m magazyn jest bardzo funkcjonalny. Transport towaru przyjmowanego i wydawanego odbywa się automatycznie, za pomocą przenośnika, przy czym obie te operacje są od siebie oddzielone, dzięki czemu nie zakłócają się wzajemnie. Automatyczny system transportowy umożliwia przemieszczanie jednostek ładunkowych bez udziału człowieka, a przez to sprawniej i bez błędów.

Wnętrze magazynu zostało zaprojektowane z myślą o optymalizacji wykorzystania miejsca bez utraty wydajności pracy. „Ten rodzaj magazynu zapewnia dużą pojemność na stosunkowo niewielkiej powierzchni. Możemy w nim składować szeroką gamę produktów” – podkreśla Wiesław Lipiński. Aby usprawnić przepływ towaru, w dwóch z pięciu korytarzy odkładanie i podbieranie towaru odbywa się za pomocą układnic dostosowanych do specyfiki zarówno magazynu, jak i produktów: urządzenia te są wyposażone w teleskopowe chwytaki, które umożliwiają obsługę czterech palet po każdej stronie korytarza.

System przeciwpożarowy

Produkty firmy WOK to opakowania z tektury falistej a zatem materiałów łatwopalnych, które podczas spalania wytwarzają żar. Dlatego w celu zapewnienia bezpieczeństwa całego obiektu magazyn został wyposażony w skuteczny system ochrony przeciwpożarowej: czujniki dymu i instalację tryskaczową, której zadaniem jest zraszanie terenu zagrożonego pożarem do jego ugaszenia.

System przeciwpożarowy składa się z sieci rur wypełnionych wodą pod ciśnieniem i dysz (tryskaczy) rozmieszczonych na stałe na regałach. W przypadku wystąpienia pożaru, pod wpływem wysokiej temperatury, uruchamiają się tylko te tryskacze, które znajdują się w zagrożonym obszarze, uwalniając wodę bezpośrednio nad miejscem objętym ogniem.

Śledzenie 14 000 palet

„System zarządzania magazynem Easy WMS identyfikuje produkty w momencie ich przyjmowania do magazynu, dzięki czemu na bieżąco dysponujemy informacjami o stanach magazynowych i lokalizacjach produktów. W ten sposób możemy zapewnić odbiorcom szybkie i sprawne dostawy” – podkreśla Specjalista ds. inwestycji.

Jednym z priorytetów firmy WOK była integracja oprogramowania magazynowego z systemem ERP, umożliwiająca stałą wymianę danych i informacji przez oba systemy, co zapewnia większą efektywność zarządzania magazynem, wyższą wydajność procesu logistycznego oraz lepszą koordynację przepływu towaru (od momentu, gdy opuszcza linie produkcyjne i trafia do magazynu, do momentu, gdy jest gotowy do wysyłki do odbiorców).

Towar dociera z produkcji do automatycznego magazynu na zafoliowanych i zaopatrzonych w etykiety paletach. Easy WMS identyfikuje je w chwili, kiedy przechodzą przez stanowisko kontroli, a także sprawdza wówczas, czy parametry palet są zgodne z wymogami miejsc składowania. Po zidentyfikowaniu palet Easy WMS przeprowadza szereg obliczeń, uwzględniając liczbę pustych miejsc, rodzaj produktu i tempo rotacji, w celu wyznaczenia dla każdego produktu odpowiedniego miejsca na regałach. Na przykład produkty, na które jest największy popyt, są umieszczane w pobliżu windy, dzięki czemu ich odkładanie i pobieranie przebiega sprawniej.

Magazyn gotowy na przyszłość

„Z optymizmem patrzymy w przyszłość. Nieustannie pracujemy nad podnoszeniem jakości produktów” – mówi Wiesław Lipiński. Zwiększenie produkcji bez utraty wydajności logistyki jest jednym z największych wyzwań dla każdego przedsiębiorstwa, tym bardziej jeśli przykłada ono dużą wagę do perfekcyjnej obsługi klienta.

Dzięki automatyzacji logistyka firmy WOK jest przygotowana na wyzwania, jakie może przynieść przyszłość. Automatyzacja transportu gotowych produktów z tutejszej fabryki oraz ich składowanie w magazynie samonośnym, pozwala obsłużyć przepływ 1500 palet dziennie, a tym samym zaspokoić potrzeby odbiorców z całej Polski.

Jesteśmy bardzo zadowoleni z korzyści, jakie automatyczny magazyn przyniósł naszej logistyce. Dzięki temu rozwiązaniu zwiększyliśmy produktywność, a jednocześnie ograniczyliśmy błędy, poprawiliśmy bezpieczeństwo i wyeliminowaliśmy trudności związane ze zlokalizowaniem produktów w magazynie.

Galeria

Automatyczna układnica zaprojektowana w odpowiedzi na potrzeby firmy WOK

Zapytaj eksperta