BOM materiałowy – nieoceniona pomoc w łańcuchu produkcyjnym

BOM materiałowy (ang. Bill of Materials) to dokument określający wszystkie elementy niezbędne do wykonania danego procesu produkcyjnego. W zakładach przemysłowych wykaz materiałów wykorzystywany jest na etapie projektowania, produkcji oraz montażu określonego wyrobu.

Przykładowo BOM materiałowy piekarza obejmuje takie surowce, jak mąka, drożdże czy woda, a także infrastrukturę niezbędną do produkcji pieczywa, m.in. urządzenia do wyrabiania ciasta oraz piece.

W niniejszym artykule analizujemy znaczenie dokumentu BOM w łańcuchu produkcyjnym, prezentujemy sposób jego opracowania oraz poszczególne rodzaje takiego zestawienia.

Charakterystyka dokumentu BOM

BOM materiałowy stanowi zestawienie surowców, części i narzędzi potrzebnych do wytworzenia określonego produktu. Wykaz ten może również obejmować komponenty i podzespoły wchodzące w skład produktu, jak również ich niezbędne ilości.

Dokument ten zawiera ponadto precyzyjne wytyczne dotyczące procesu produkcyjnego oraz kolejność czynności montażowych.

Terminu BOM (Bill of Materials) nie należy mylić z pojęciem MTO (Material Take Off), chociaż niekiedy są one używane zamiennie. BOM jest wykorzystywany do wytwarzania produktów, natomiast MTO to podobny dokument, lecz używany w sektorze budowlanym.

BOM materiałowy stanowi spis wszystkich elementów niezbędnych do wyprodukowania danego wyrobu. Precyzyjne określenie zawartości zestawienia jest kluczowym procesem umożliwiającym ograniczenie kosztów operacyjnych magazynu.

Do czego służy BOM materiałowy?

Szczegółowe i poprawnie zaplanowane zestawienie materiałowe pozwala prawidłowo zaopatrywać linie produkcyjne. W celu zapewnienia koordynacji i harmonijnego funkcjonowania całego łańcucha dostaw magazyny muszą być dostosowane do wymagających cykli produkcyjnych, dlatego pierwszą czynnością każdego producenta jest należyte opracowanie zestawienia.

Odpowiednio opracowany BOM materiałowy umożliwia firmom:

- zaplanować zakup surowców – określenie niezbędnych surowców oraz ich ilości do wytworzenia produktu pozwala uniknąć nadmiernych zapasów, a co za tym idzie, ogranicza koszty;

- określić koszt materiału – oprócz zakupu surowców firma ponosi koszt wyposażenia stosowanego do ich przetwarzania (od zwykłych nożyc czy aplikatorów kleju po zaawansowane maszyny skrawające);

- uniknąć braku zapasów w magazynie – zakład produkcyjny zawsze musi dysponować niezbędnymi surowcami w celu prowadzenia produkcji bez zakłóceń;

- zidentyfikować i zminimalizować błędy – w zestawieniu materiałów określone są wszystkie procesy związane z wytwarzaniem danego produktu. Postępowanie zgodnie z tymi wytycznymi na każdym etapie zmniejsza prawdopodobieństwo wystąpienia błędu i ułatwia określenie miejsca i momentu wystąpienia konkretnego zdarzenia (identyfikowalność produktu).

Podsumowując, BOM materiałowy stanowi punkt wyjścia umożliwiający optymalizację łańcucha produkcyjnego wolnego od błędów i funkcjonującego maksymalnie efektywnie.

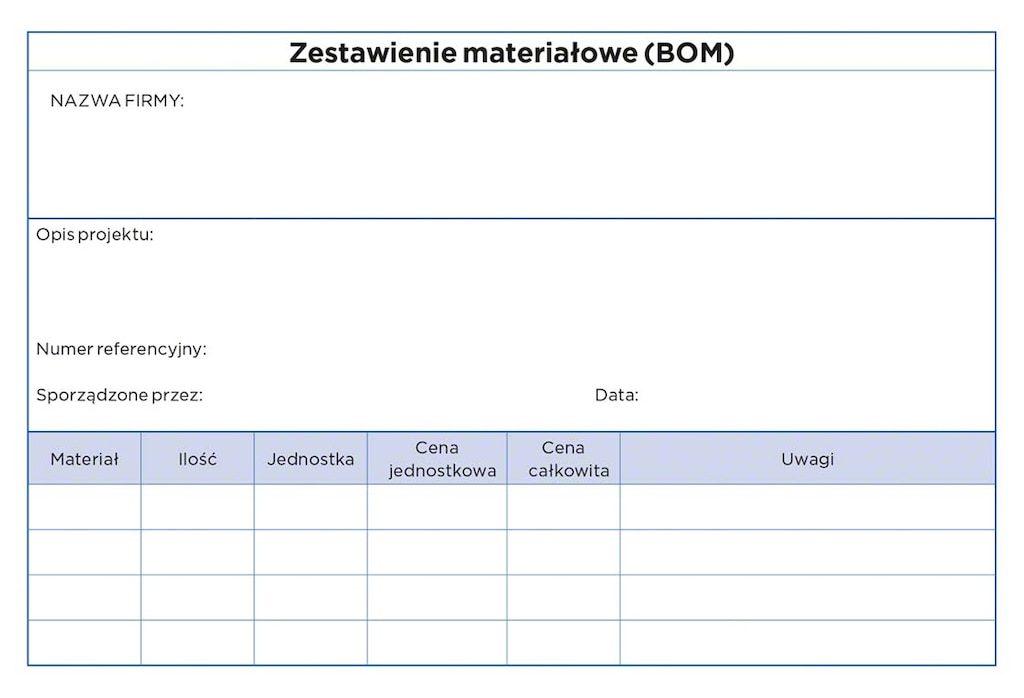

Opracowywanie i struktura zestawienia materiałowego

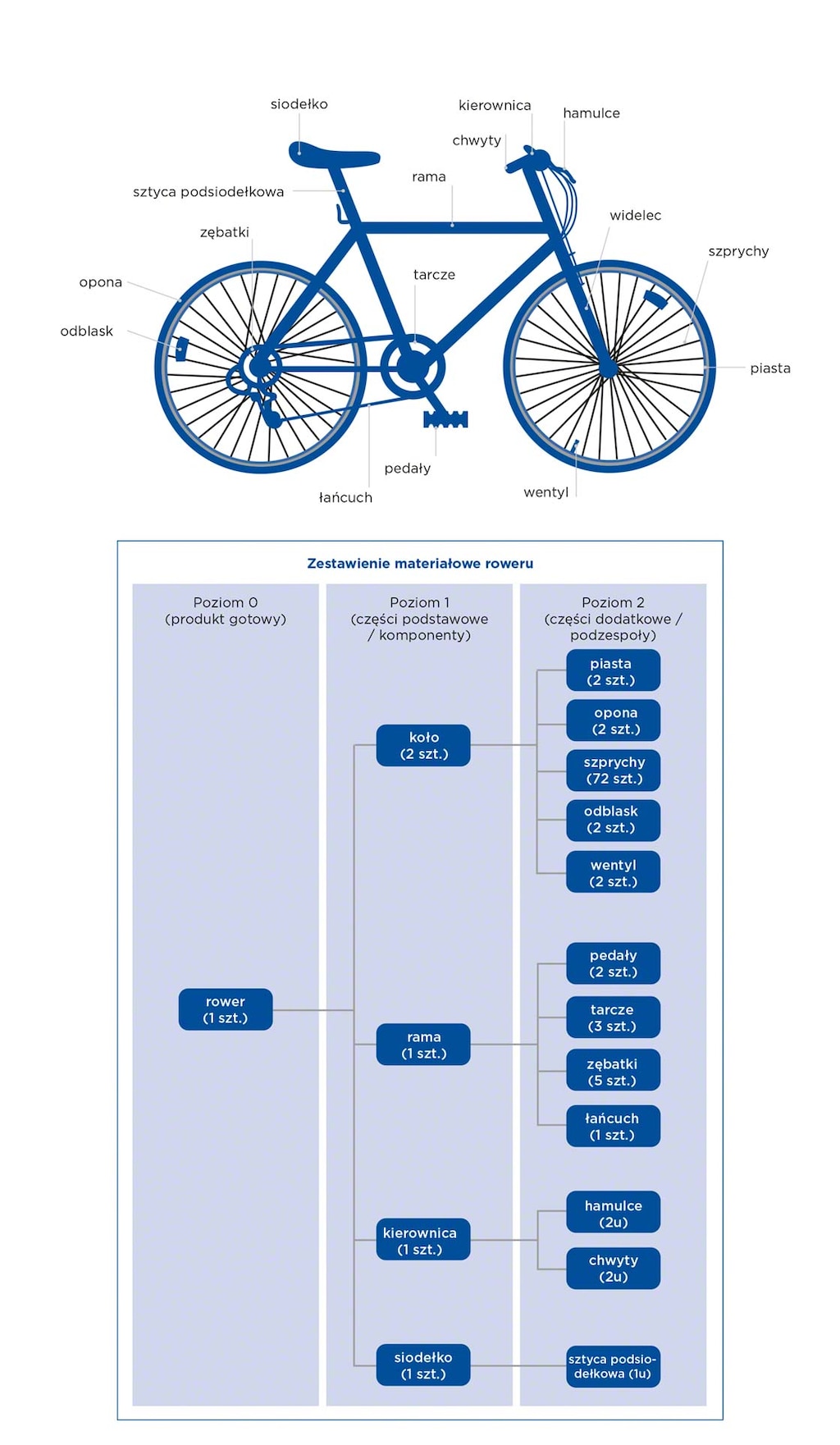

BOM materiałowy powinien być opracowany w jasny i zwięzły sposób. W układzie hierarchicznym wymieniane są materiały niezbędne do wykonania danego produktu, przy czym na najwyższym poziomie wskazuje się produkt gotowy, a na niższych poszczególne komponenty i podzespoły.

Spośród najczęściej stosowanych sposobów opracowywania zestawienia materiałowego możemy wyróżnić dwie struktury BOM w zależności od złożoności produktu oraz pożądanego poziomu szczegółowości:

- Single-level bill of materials – ogólny wykaz materiałów stosowany w przypadku nieskomplikowanych produktów. Przedstawia elementy składowe oraz ilości niezbędne do wykonania produktu gotowego. Przykładem może być BOM dotyczący materiałów potrzebnych do wykonania stołu: cztery nogi, blat, wkręty i nakrętki.

- Multilevel bill of materials – obejmuje wiele poziomów, wskazując komponenty i podzespoły oraz ich ilości i wzajemne zależności. Jest to bardziej szczegółowy wykaz prezentujący wszystkie materiały potrzebne do produkcji danego produktu. Przykładem może być BOM opracowany dla roweru. Pierwszy poziom wskazuje cztery elementy składowe oraz ich niezbędne ilości: kaseta (1), koła (2), pedały (2) i rama (1). Z kolei kaseta i rama obejmują szereg podzespołów:

◦ Kaseta: koła zębate (5), talerze (3) i linka (2).

◦ Rama: hamulec (2), siodełko (1), kierownica (1), widelec (1).

Ponadto BOM materiałowy wskazuje dodatkowe wytyczne pomocne w lepszym zrozumieniu procesu produkcyjnego:

- Poziom – każdy materiał w ramach zestawienia BOM ma przypisany numer porządkowy odpowiadający poziomowi w hierarchii wykazu materiałów. Poziom 0 to produkt docelowy, poziom 1 zajmują jego komponenty, na poziomie 2 znajdują się podzespoły itp. Oznaczenie poziomu ułatwia interpretację struktury wykazu.

- Numer identyfikacyjny – każdy materiał, element lub komponent z listy otrzymuje numer ułatwiający i przyspieszający jego identyfikację.

- Opis – wykaz obejmuje opis każdego materiału lub komponentu, pomagając w zrozumieniu, identyfikacji i odróżnianiu poszczególnych elementów.

- Ilość – należy wskazać liczbę niezbędnych sztuk każdego komponentu. Zapewnienie niezakłóconego tempa produkcji jest kwestią o kluczowym znaczeniu.

- Uwagi – wszelkie istotne i dodatkowe informacje należy wprowadzić do zestawienia, aby były dostępne dla wszystkich osób korzystających z listy.

Rodzaje zestawień typu BOM

Istnieją różne rodzaje zestawień materiałów przystosowanych i spersonalizowanych stosownie do przeznaczenia oraz potrzeb związanych z prowadzoną działalnością. Główne rodzaje zestawień typu BOM:

- MBOM (Manufacturing Bill Of Materials) – zestawienie materiałów produkcyjnych (MBOM) zawiera informacje na temat wszystkich części i czynności montażowych niezbędnych do wykonania danego wyrobu oraz materiałów wykorzystywanych do pakowania produktu dostarczanego klientowi. Informacje zawarte w dokumencie typu MBOM są wykorzystywane do obliczania terminów zakupu materiałów lub rozpoczęcia realizacji zlecenia produkcyjnego. MBOM umożliwia działowi zaopatrzenia określenie częstotliwości zakupu części i wynegocjowanie lepszych cen z odpowiednimi dostawcami.

- EBOM (Engineering Bill Of Materials) – na etapie projektowania inżynierowie odpowiedzialni za opracowanie produktu tworzą wykaz EBOM, który często opiera się na rysunku CAD (stworzonym we wspomaganym komputerowo systemie projektowym) lub metodologii EDA (automatyzacja projektowania elektronicznego). Dokument ten odzwierciedla pierwotny projekt wyrobu gotowego. Rygorystyczny i dokładny EBOM jest niezwykle istotny, zwłaszcza w przypadku wprowadzania na rynek nowego produktu, ponieważ gwarantuje dostępność materiałów i elementów na etapie produkcji. Dla jednego produktu zwykle powstaje więcej niż jeden EBOM, ponieważ projekt jest przedmiotem wielu rewizji.

- SBOM (Service Bill Of Materials) – serwisowy wykaz materiałów (SBOM) jest zestawieniem, które obejmuje etapy instalacji i naprawy oraz wszelkie komponenty podlegające konserwacji, o których powinien pamiętać serwis techniczny w celu zapewnienia prawidłowej pracy produktu.

- Sales Bill Of Materials – zestawienie materiałów sprzedażowych określające wszelkie szczegóły wyrobu gotowego przed jego montażem oraz na etapie sprzedaży. W takim wykazie zarówno wyrób gotowy, jak i jego komponenty widnieją jako oddzielne artykuły w dokumencie zamówienia sprzedażowego.

W rzeczywistości BOM materiałowy może powstać w odniesieniu do praktycznie każdej czynności obejmującej różne elementy i procesy, od sporządzenia prostej potrawy, po wykonanie zaawansowanego technologicznie samolotu. Zestawienia materiałowe nie mają wyłącznego ani niezależnego charakteru, a zatem w celu wykonania danej czynności można opracować więcej niż jeden wykaz materiałów.

Oprogramowanie do sporządzania BOM – ERP i WMS

Aby zapewnić automatyczną kontrolę i monitorowanie prawidłowego użycia zestawienia materiałowego, konieczne jest zastosowanie specjalistycznego oprogramowania.

Kilkadziesiąt lat temu zarządzaniem zestawieniami materiałów, a konkretnie MBOM (Manufacturing Bill Of Materials), zajmowały się MRP odpowiedzialne za planowanie materiałów i zarządzanie nimi w celu kontroli zapasów i procesu produkcyjnego. Z biegiem lat programy te przekształciły się w nowoczesne i bardziej kompleksowe systemy ERP (Enterprise Resource Planning) wyposażone w narzędzia umożliwiające kontrolę elementów związanych z wytwarzaniem danego produktu.

Innym rozwiązaniem, kompatybilnym z ERP, są systemy zarządzania magazynem (WMS). Oprogramowania te dostarczają jeszcze bardziej precyzyjne i zaawansowane narzędzia od tych, które oferuje ERP, z myślą o zwiększeniu wydajności zarówno łańcucha produkcyjnego, jak i procesu magazynowania czy zaopatrzenia w surowce, półprodukty i wyroby gotowe.

Przykładem takiego rozwiązania jest moduł WMS do zarządzania produkcją dostępny w ramach oprogramowania Easy WMS firmy Mecalux. Moduł ten umożliwia monitorowanie stanu magazynowego w czasie rzeczywistym oraz śledzenie surowców, wyrobów gotowych i półproduktów. Zapewnia to możliwość całkowitego identyfikowania asortymentu i zarządzania zapasami, usprawnienia czasu realizacji cykli produkcyjnych i zwiększenia jakości produktu.

BOM materiałowy – połączenie logistyki z produkcją

Wszystkie elementy łańcucha dostaw powinny być zoptymalizowane i skoordynowane, aby zapewnić jego najlepszą wydajność. W zakresie łańcucha produkcyjnego i logistyki konieczna jest ich synchroniczna praca, ponieważ efektywność jednego z tych elementów ma bezpośredni wpływ na funkcjonowanie drugiego.

W związku z tym konieczne jest wykorzystywanie szczegółowego zestawienia materiałowego zawierającego wszelkie informacje dotyczące produkcji danego wyrobu i umożliwiającego zaspokojenie potrzeb poszczególnych obszarów roboczych, m.in. działu logistyki czy zaopatrzenia. Reasumując, BOM materiałowy jest niczym przepis na wykonanie produktu obejmujący etap początkowy i etap rozwoju, w ramach których określane są wszystkie materiały i elementy wykorzystywane do produkcji wyrobu gotowego.

Wdrożenie automatyzacji oraz zastosowanie odpowiedniego oprogramowania umożliwia wydajne zarządzanie zestawieniem materiałowym. Skontaktuj się z firmą Mecalux, a nasi eksperci pomogą Ci usprawnić procesy w Twoim magazynie.