Odpowiednia organizacja oraz dobre zarządzanie magazynem pomagają zapewnić niezbędne zapasy, oferować jak najlepszą obsługę, zagwarantować wysoki poziom zapełnienia magazynu, wykorzystać jak najkrótszy czas na operacje wewnętrze takie jak transport lub kompletacja, kontrolować zapasy oraz optymalizować lokalizacje i przepływy.

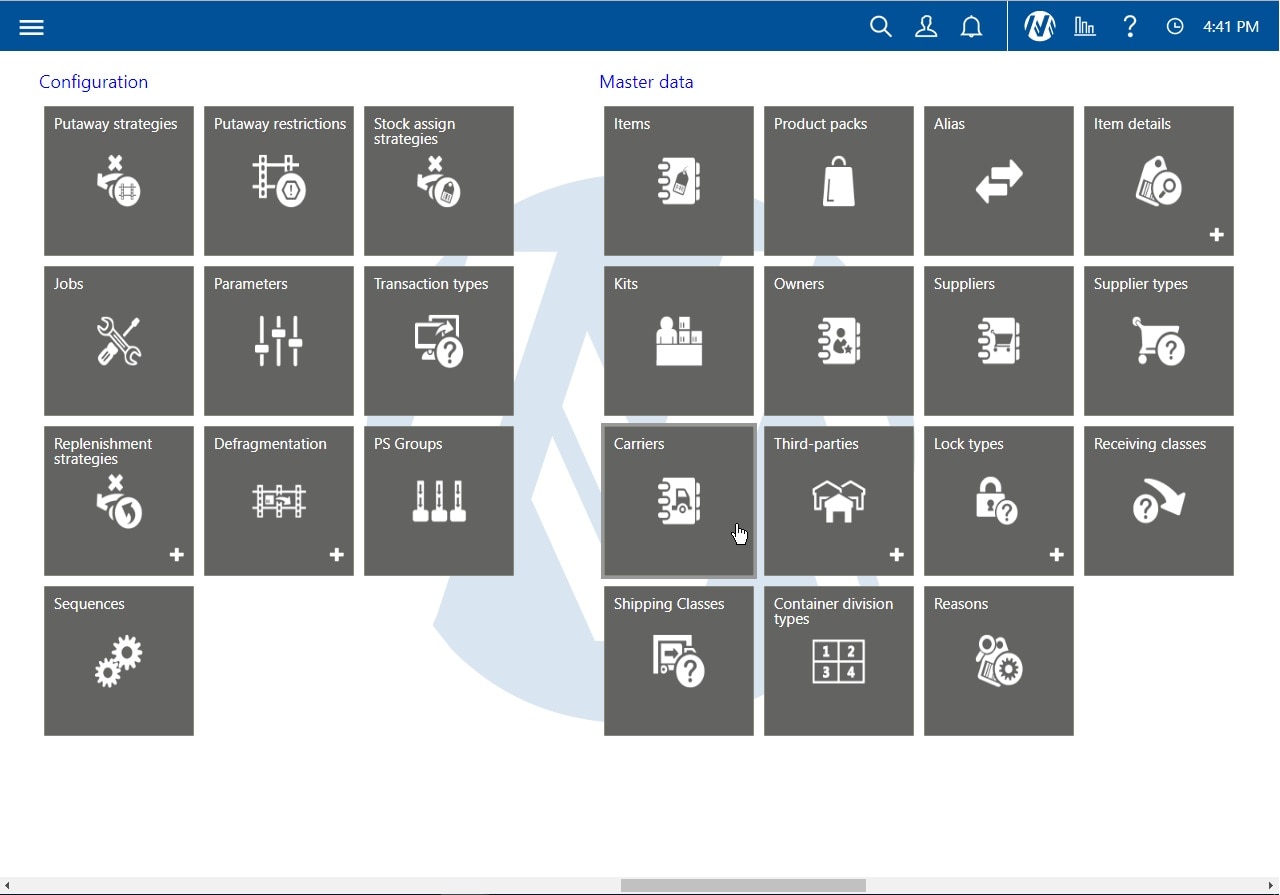

Oprogramowanie magazynowe kontroluje i optymalizuje wszystkie funkcje i procesy zachodzące w magazynie.

Celem jest stworzenie inteligentnego magazynu, który będzie zarządzany w sposób logiczny i skuteczny, zapewniający jak największą wydajność. Obecnie każdy profesjonalny obiekt powinien być wyposażony w oprogramowanie magazynowe (zwane również w skrócie WMS), które gwarantuje spełnienie założeń określonych na początku tego rozdziału.

Wybór odpowiedniego systemu WMS jest bardzo ważny. Oprogramowanie to powinno umożliwiać realizację co najmniej podstawowych funkcji zarządzanego magazynu w prosty i intuicyjny sposób.

Oprogramowanie magazynowe steruje różnymi procesami zachodzącymi w magazynie i dba o jego optymalne funkcjonowanie

Kto zarządza magazynem

Zdecydowana większość magazynów jest zarządzana bezpośrednio przez firmę (producenta lub sprzedawcę) będącą właścicielem obiektu. Wszystkie funkcje systemu mogą być zintegrowane z całym zarządzaniem firmą lub połączone i skoordynowane z nim. WMS jest stosowany tylko do funkcji związanych z magazynem i poprzez zgromadzenie interfejsów zapewnia komunikację w czasie rzeczywistym z głównym lub centralnym systemem zarządzania firmą.

Z drugiej strony firmy coraz częściej korzystają z outsourcingu usług logistycznych i magazynowych poprzez operatorów logistycznych, którzy oprócz magazynowania oferują kompleksową obsługę i kompletację zamówień, montaż komponentów, organizację transportu itd.

A zatem w jednym magazynie operatora logistycznego mogą się znajdować towary różnych klientów, które muszą być właściwie zarządzane. W takich przypadkach WMS należy skonstruować w taki sposób, aby mógł być stosowany dla wielu różnych właścicieli.

Oprogramowanie magazynowe może być stosowane dla towarów wielu różnych klientów.

W jaki sposób zarządza się towarem i jego lokalizacją?

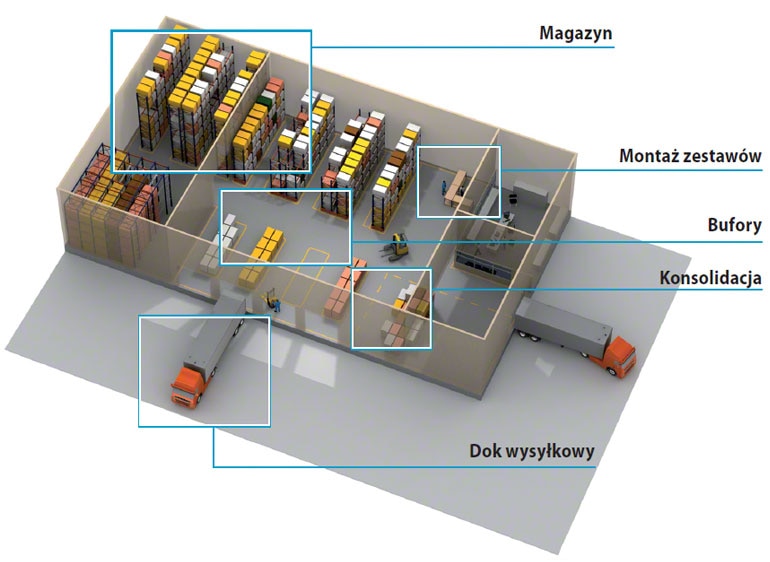

Projekt zarządzania magazynem powinien być wykonany zgodnie z opracowaną analizą funkcjonalną, która powinna być zgodna z przepływami materiałowymi i odzwierciedlać cechy charakterystyczne oraz rodzaj obiektu i jego elementów.

Lokalizacja towaru w magazynie musi uwzględniać klasyfikację produktów A-B-C. Produkty A muszą być umieszczone w najbliższych i najbardziej dostępnych miejscach, jak wskazano przy omawianiu przepływów i rotacji.

Kryterium lokalizacji stosowane w magazynie określa sposób pracy i pojemność efektywną. Istnieją trzy sposoby ustalania położenia każdej jednostki ładunkowej.

Określonej lub stałej lokalizacji każdej referencji przypisywane jest jedno położenie lub numer lokalizacji określony z góry. Dużą zaletą tej metody jest łatwość lokalizowania referencji. Osoby pracujące w magazynie wiedzą, gdzie znajduje się każda referencja, nie używając pomocy informatycznych. Największą wadą tego kryterium jest utrata pojemności efektywnej, która jest o wiele mniejsza niż pojemność rzeczywista (liczba lokalizacji). Kryterium to powinno być stosowane tylko w bardzo małych magazynach i nie wymaga systemu zarządzania.

W lokalizacji losowej (zwanej również lokalizacją przypadkową, dowolną lub zróżnicowaną) towar jest umieszczany w dowolnym dostępnym miejscu zgodnie z wcześniej ustaloną i sparametryzowaną (zaprogramowaną) logiką w WMS. Zazwyczaj bierze się pod uwagę klasyfikację A-B-C. System, w którym wprowadzono wszystkie dane, wskazuje operatorowi, gdzie należy umieścić towar lub gdzie można go zlokalizować. Oprócz idealnego zarządzania lokalizacja losowa pozwala na zbliżenie pojemności efektywnej do pojemności rzeczywistej. Pojemność efektywna może stanowić nawet powyżej 92% pojemności rzeczywistej.

Lokalizacja mieszana lub półlosowa jest najczęściej stosowana i łączy system określony z systemem losowym, przypisując każdy z nich w zależności od rodzaju produktu lub wykonywanej operacji. Lokalizacja określona jest wykorzystywana do produktów dużej konsumpcji, które na ogół znajdują się blisko doków lub stref kompletacji, natomiast lokalizacja losowa jest stosowana do pozostałych produktów i stref rezerwowych.

Zarządzanie miejscami wolnymi, głównie w systemach określonych, jest zgodne z kryteriami wydajności poprzez optymalizację tras, w szczególności tras przygotowywania zamówień.

Należy dobrać właściwe kryterium oraz koniecznie zastosować odpowiedni WMS dla danego przypadku.