Układ magazynu i czynniki, które należy rozpatrzyć podczas jego projektowania

Projekt magazynu powinien uwzględniać następujące strefy: załadunku i rozładunku, przyjęcia, magazynowania, kompletacji zamówień, wysyłek oraz usługową.

Projekt magazynu wymaga organizacji i rozkładu odpowiednich działów roboczych w różnych częściach obiektu. Z reguły magazyn centralny powinien składać się z sześciu części: przyjęcia, kontroli jakości, formowania jednostek ładunkowych, magazynowania, kompletacji zamówień i wysyłki. Działy te można zazwyczaj podzielić na trzy strefy: przyjęcia, magazynowania oraz wysyłki. Zostały one opisane poniżej.

Obszar ten obejmuje przyjęcie towarów, kontrolę jakości oraz, jeżeli wymaga tego charakter produktu lub towaru, formowanie jednostek ładunkowych.

Strefa przyjęcia powinna przylegać do doków rozładunkowych i musi mieć odpowiednie wymiary do obsługi wszystkich towarów przyjmowanych w magazynie podczas normalnej pracy w pełnym wymiarze godzin. Jeżeli to możliwe, należy wydzielić dodatkowy obszar wystarczająco duży do obsłużenia dodatkowych nadwyżek w ilości przyjmowanych towarów, których wcześniej nie zaplanowano.

Jeżeli konieczne jest uformowanie przyjętych jednostek ładunkowych, należy zwiększyć powierzchnię i zapewnić środki umożliwiające wykonanie tego zadania, tzn. należy zatrudnić potrzebny personel, zamontować stoły robocze i odpowiednie narzędzia, przeznaczyć część przestrzeni magazynowej na puste opakowania oraz system usuwania oryginalnych opakowań.

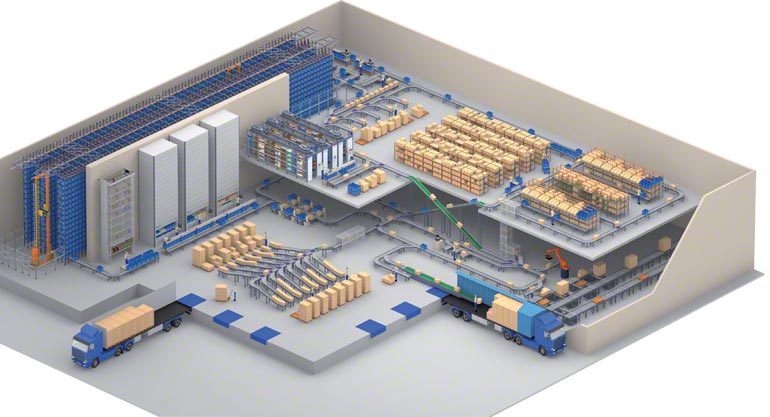

Magazyn firmy kurierskiej i dystrybucyjnej.

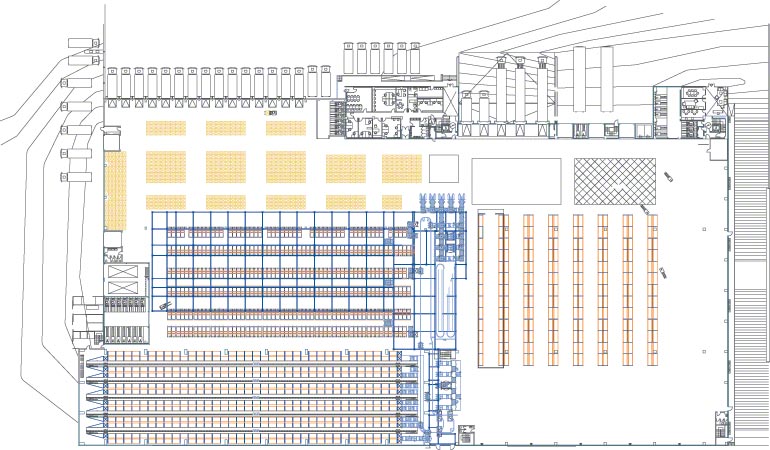

Magazyn przeznaczony na centrum dystrybucyjne przemysłu spożywczego.

Projekt strefy magazynowania zależy od tego, czy w obiekcie będą kompletowane zamówienia oraz czy kompletacja będzie wykonywana na regałach magazynowych.

W magazynie centralnym obszar ten może składać się z jednej lub z kilku części. Jako przykład posłuży nam obiekt, w którym przyjmowane są różne rodzaje produktów w różnych ilościach, odmiennych wskaźnikach rotacji oraz złożonych potrzebach magazynowych.

Aby zaprojektować magazyn o takich cechach, najpierw należy przeprowadzić analizę wskaźników rotacji produktów, dzieląc je na trzy kategorie: małej, średniej i dużej rotacji. Oczywiście przyjęcie tych trzech kategorii jest bardzo subiektywne, jednak można i należy określić rotację za pomocą średniego wskaźnika odniesienia. Produkty, których wskaźnik jest do niego zbliżony, są uważane za produkty o średniej rotacji. Produkty, których wskaźnik jest znacznie poniżej średniej, określa się jako produkty o niewielkiej rotacji, natomiast te, których wskaźnik znacznie przekracza średnią, to produkty o wysokiej rotacji.

Po zdefiniowaniu produktów, ich ilości i rotacji lokalizuje się je w magazynie, biorąc pod uwagę trzy czynniki. Po pierwsze towary o niewielkiej rotacji zasadniczo są konsumowane w niewielkich ilościach, dlatego wymagają niewielkich pojemności magazynowych.

Po drugie towary o średniej rotacji są często zamawiane w umiarkowanych ilościach (tzn. są zamawiane w średnich i typowych partiach). Z tego powodu wymagają one dobrej dostępności, a szybkość ich obsługi nie powinna być ani duża, ani mała.

Ze względu na wysokie zapotrzebowanie towary o dużej rotacji są zamawiane bardzo często (w średnich i dużych, ale częstych partiach). W przypadku produktów o dużej rotacji najważniejsze jest zapewnienie dużej dostępności i dużej szybkości wyciągania.

W magazynie centralnym spełniającym powyższe wymagania można stworzyć:

- Strefę magazynowania blokową lub z systemem wjezdnym, przeznaczoną na produkty o dużej rotacji, w których priorytetem jest objętość, a nie dostępność lub szybkość wyciągania. W zależności od ilości produktu i dostępnej pojemności można zastosować konfigurację blokową lub dowolny system wjezdny.

- Strefę regałów, która w zależności od ilości składowanych produktów wysokiej rotacji może być przeznaczona wyłącznie na magazynowanie (tylko układanie ładunków) lub może składać się także z regałów półkowych stosowanych do kompletacji.

Jeżeli jest to wyłącznie strefa magazynowania, urządzeniem przeładunkowym mogą być tradycyjne wózki widłowe (wówczas potrzebne są korytarze o szerokości 3500 do 4000 mm), wózki z wysuwanym masztem (szerokość korytarzy musi wynosić od 2500 do 3000 mm), wózki trójstronne (korytarze o szerokości 1700 do 2200 mm) lub układnice (szerokość korytarzy poniżej 1700 mm). Wyboru poszczególnych urządzeń przeładunkowych nie dokonuje się tylko w zależności od przestrzeni potrzebnej między regałami, lecz przede wszystkim w odniesieniu do stosunku między konieczną a dostępną objętością magazynowania.

Należy również rozważyć różne wysokości podnoszenia poszczególnych urządzeń.

Schemat przedstawiający różne strefy w magazynie centralnym.

Innym ważnym czynnikiem jest inwestycja, która wiąże się z przyjęciem danego systemu, ponieważ im bardziej zaawansowane są stosowane urządzenia przeładunkowe, tym większy jest ich koszt. Należy także pamiętać o zwrocie z inwestycji (ROI), gdyż w przypadku bardziej zaawansowanych systemów o wyższym koszcie początkowym zwrot będzie znacznie szybszy.

Z drugiej strony, jeżeli liczba produktów o wysokim wskaźniku rotacji jest bardzo duża, warto zaprojektować mieszaną strefę magazynowania. Ponieważ kompletację najszybciej wykonuje się z jak najniższego poziomu, a magazynowanie jest najbardziej wydajne przy jak największej wysokości, należy zaprojektować konfigurację regałów z kompletacją małych elementów na średniej wysokości (natomiast magazynowanie na pozostałej) lub zastosować systemy automatyczne.

W tym obszarze umieszczone są działy kompletacji zamówień (z poziomu posadzki lub z regału) oraz wysyłki.

W tej strefie powinny być przygotowywane oraz opakowywane zamówienia z pozostałych magazynów w łańcuchu dystrybucji. Do tego celu należy zapewnić odpowiednie środki, na których nie powinno się oszczędzać, ponieważ jest to część magazynu mająca największy wpływ na jego zewnętrzny wizerunek i prestiż. Jeżeli kompletacja zamówień jest realizowana na regałach, praca w tej strefie ulega znacznemu uproszczeniu.

W każdym razie w strukturze organizacyjnej pracownicy strefy kompletacji powinni podlegać działowi wysyłek, ponieważ dział ten jest odpowiedzialny za regulację pracy strefy kompletacji w zależności od popytu zewnętrznego.

Konsolidacja zamówień w strefie wysyłek.

Sortowanie przesyłek według klientów lub trasy.

Magazyn buforowy skompletowanych zamówień w strefie wysyłki z automatycznym sortowaniem.

W odniesieniu do sposobu pracy, jeżeli istnieje system zarządzania magazynem i został on odpowiednio zaprogramowany, kompletacja zamówień ogranicza się do ułożenia produktów w partie w wyznaczonej strefie.

Przestrzeń zarezerwowana na załadunek musi być wystarczająco duża, aby pomieścić wszystkie rzędy produktów wydawanych w normalnym dniu pracy, chociaż wygodne i konieczne jest zapewnienie obszaru na rozbudowę w celu obsłużenia niezaplanowanego zapotrzebowania szczytowego. Strefa wydawania wysyłek powinna znajdować się jak najbliżej doków załadunkowych.

Jeżeli kompletacja zamówień odbywa się w oddzielnych pomieszczeniach (w szczególności w przypadku pojemników luzem), potrzebna jest odpowiednia strefa konsolidacji. W pobliżu tej strefy można umieścić przenośniki sortujące, które będą doprowadzać jednostki posortowane według zamówień lub tras.

Alternatywą dla przenośników, umożliwiającą doprowadzenie skonsolidowanego ładunku do strefy wysyłek, są wózki paletowe, wózki widłowe oraz wózki prowadzone automatycznie (AGV i LGV). Na zamieszczonej grafice widać przykład zastosowania pojazdów prowadzonych laserem. LGV układają palety na pięciu stołach rolkowych, skąd odbiera je wózek wahadłowy i umieszcza na jednym z kilku rzędów końcowych wyposażonych w przenośniki akumulacyjne.

Projekt magazynu powinien uwzględniać następujące strefy: załadunku i rozładunku, przyjęcia, magazynowania, kompletacji zamówień, wysyłek oraz usługową.

Działanie magazynu polega na regulacji różnic między przepływami towaru przyjmowanego I wydawanego. Jego złożoność zależy od firmy i rotacji produktów.

W trakcie budowy posadzki magazynu należy między innymi uwzględnić jej nośność i skład, występowanie szczelin czy podłoże, na którym będzie się opierać.

Dokładna płaskość powierzchni magazynu jest wymagana, aby zapobiec uszkodzeniom urządzeń, regałów magazynowych oraz przede wszystkim samego obiektu.

Prawidłowy projekt drogi dojazdowej do magazynu zmniejsza prawdopodobieństwo wypadków i ogranicza ryzyko zderzeń między samochodami ciężarowymi a pieszymi.

Istnieje kilka aspektów determinujących rozkład i liczbę doków przeładunkowych w magazynie, zarówno technicznych, estetycznych, jak i organizacyjnych.

Aby prawidłowo zaprojektować magazyn, należy wziąć pod uwagę także specyfikację techniczną wózków (szerokość, wysokość, itp.), które będą w nim używane.

Istnieją pewne tolerancje regałów magazynowych, które pozwalają uniknąć uderzeń ze strony poruszających się urządzeń lub podczas umieszczania ładunku.

Z jakich materiałów oraz w jaki sposób najczęściej wykonane są ściany i dach magazynów samonośnych?

Aby prawidłowo zaprojektować magazyn, należy zebrać jak najwięcej niezbędnych danych, w tym między innymi: dostępna przestrzeń, potrzeby klienta czy środki, jakimi dysponuje.