Cykl kombinowany układnicy magazynowej – pojemność czy tempo obsługi?

Pod pojęciem cyklu kombinowanego (inaczej łączonego) w magazynie automatycznym należy rozumieć operację odłożenia, a następnie pobrania ładunku przez układnicę.

Przypomnijmy, że układnice to urządzenia transportu bliskiego przemieszczające się w wzdłuż korytarzy roboczych magazynu. Ich zadaniem jest automatyczne odkładanie ładunków na regałach paletowych oraz ich pobieranie. Cykl kombinowany pozwala ograniczyć liczbę wykonywanych ruchów, a tym samym usprawnić przepływy ładunków.

Wszystkie instalacje magazynowe firmy Mecalux są kompatybilne z cyklem kombinowanym układnic (jeżeli wymaga tego system pracy obiektu), dzięki czemu można zwiększyć tempo obsługi składowanych ładunków. Mimo że działanie systemu z pozoru jest bardzo proste, często wymaga przeprowadzenia wielu zaawansowanych obliczeń, które przybliżymy w dalszej części artykułu. Na etapie projektowania magazynu kluczową rolę odgrywa wybór między większą liczbą cykli a większą pojemnością instalacji.

Różnice między cyklem prostym a cyklem kombinowanym

Cykl prosty dotyczy niezależnych od siebie operacji odkładania i pobierania ładunków w obrębie regału. Podczas pierwszej z nich układnica jedynie odbiera jednostkę ładunkową ze strefy przenośników i umieszcza ją w docelowej lokalizacji, a następnie wraca bez obciążenia do strefy wejścia do magazynu automatycznego. Operacja pobierania natomiast polega na pobraniu jednostki ładunkowej z regału i przetransportowaniu jej do strefy wyjścia. Cykl prosty to podstawowy tryb pracy układnicy stosowany w momencie przyjmowania dużej partii towaru, który musi znaleźć się w magazynie i nie zachodzi potrzeba pobierania ładunków z regałów. Cykl ten przestaje być praktyczny w przypadku konieczności łączenia operacji odkładania i pobierania.

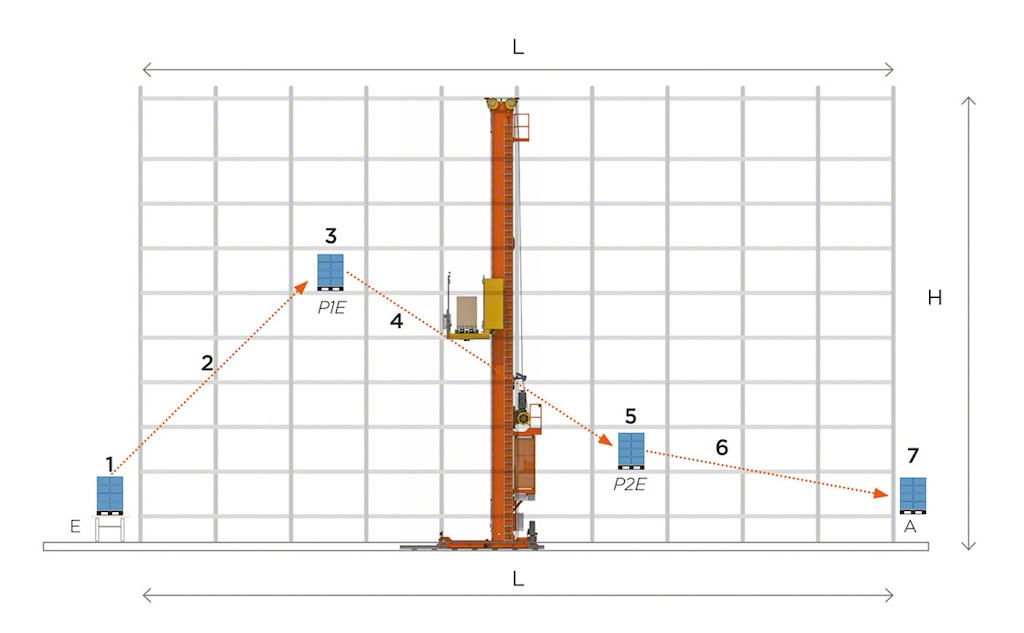

Praca w cyklu kombinowanym polega na ruchu układnicy ze strefy przenośników do zadanej lokalizacji, gdzie zostaje odłożona jednostka ładunkowa (paleta lub pojemnik), a następnie, po wykonaniu niewielkiego przemieszczenia, na pobraniu ładunku z innego miejsca i przetransportowaniu go na przenośnik strefy wyjścia lub na miejsce odkładcze znajdujące się na końcu korytarza. W trakcie jednego obiegu układnica wykonuje więc dwie operacje, co zwększa efektywność zarządzania ładunkami oraz wydajność pracy całego magazynu.

Czas cyklu układnicy

Czas cyklu to podstawowy wskaźnik pozwalający oszacować liczbę palet, jaką możemy przetransportować w magazynie automatycznym w określonym czasie.

Wskaźnik ten można zdefiniować jako czas potrzebny układnicy na wykonanie całej sekwencji czynności rozpoczynającej się od pobrania palety ze strefy wejścia do magazynu i kończącej się na odłożeniu ładunku na przenośniku usytuowanym w strefie wyjścia. A zatem czas cyklu to suma czasów o niezmiennej wartości (niezależnych od lokalizacji ładunku) i czasów zmiennych związanych z ruchem urządzenia.

Czasy te zależą od parametrów technicznych układnicy (maksymalnego przyspieszenia, maksymalnej prędkości jazdy, czasu obsługi ładunku etc.) oraz od odległości do pokonania przez urządzenie w każdym przypadku.

Wychodząc od poszczególnych czasów, z jakich składa się cykl układnicy, możemy oszacować średni czas cyklu, który jest wartością statystyczną pozwalającą zobrazować tempo transportu ładunków w magazynie.

Czas cyklu układnicy jest liczony od momentu rozpoczęcia pobierania ładunku przez urządzenie w strefie przenośników

Obliczanie liczby cykli kombinowanych

Do obliczenia liczby cykli kombinowanych układnicy obsługującej regały o pojedynczej głębokości składowania należy wziąć pod uwagę wytyczne normy FEM 9.851, która opisuje poszczególne scenariusze (możliwe rodzaje ruchów), zmierzające do określenia wydajności instalacji. Obliczenia mają zastosowanie zarówno do paletowych, jaki i pojemnikowych magazynów automatycznych.

Aby obliczyć wartość dla każdego ze scenariuszy, należy zsumować czasy potrzebne układnicy na przemieszczenie się z jednego punktu do drugiego oraz czasy potrzebne na obsługę ładunku.

Punkt wejścia (E) nie zawsze pokrywa się z punktem wyjścia (A). W takim przypadku również należy zsumować czas, w jakim układnica przemieszcza się między tymi punktami.

Przykład cyklu kombinowanego rozpoczynającego się na początku regału i kończącego się po jego przeciwnej stronie

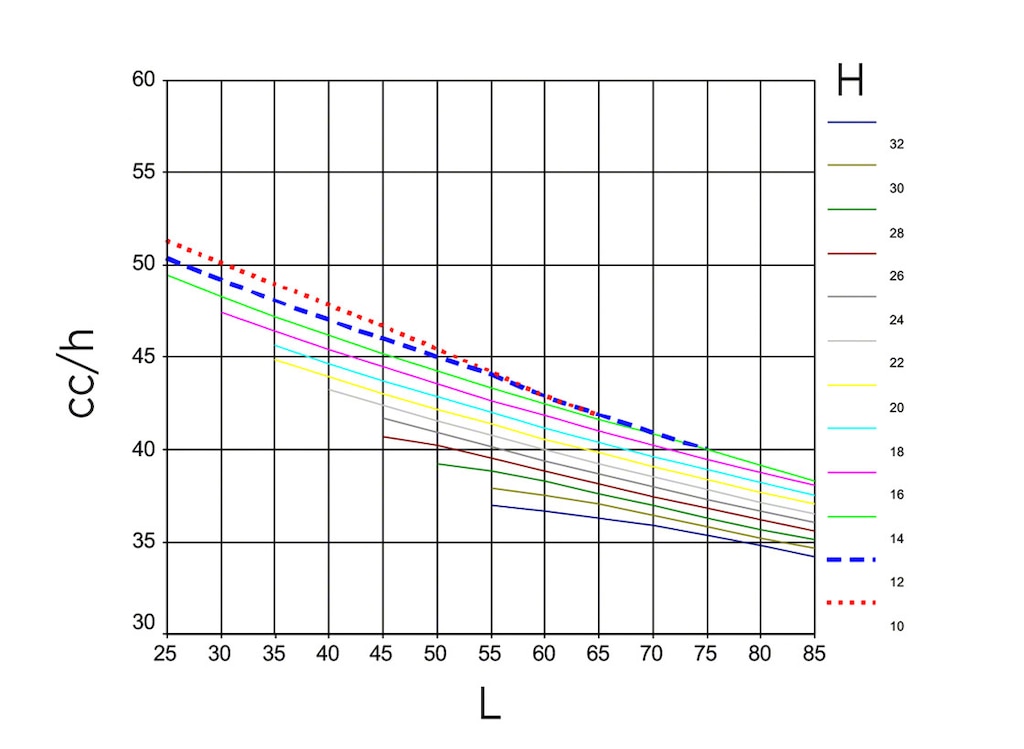

Na poniższym wykresie przedstawiono przybliżoną liczbę cykli kombinowanych na godzinę (cc/h) możliwą do uzyskania w przypadku regałów o pojedynczej głębokości składowania, w zależności od ich wysokości i długości. Im dłuższy regał, tym mniejsza liczba cykli (układnica musi pokonywać większe odległości). Wysokość również jest odwrotnie proporcjonalna do liczby cykli.

Wykres obrazujący teoretyczną liczbę cykli kombinowanych na godzinę (cc/h, oś pionowa) w zależności od wysokości regału (H, po jednym kolorze na wysokość) oraz od jego długości (L, oś pozioma)

Cykle kombinowane – regały o podwójnej głębokości składowania

W przypadku regałów o podwójnej głębokości składowania czas cyklu układnicy zależy nie tylko od długości i wysokości regału, lecz także od jego głębokości. Na etapie dokonywania obliczeń należy uwzględnić dla tego typu instalacji dodatkową zmienną, jaką jest poziom zajętości lokalizacji.

W celu uzyskania dostępu do jednostki ładunkowej znajdującej się na drugiej pozycji danej lokalizacji na początku należy pobrać pierwszą paletę (lub pojemnik). Układnica wyjmuje taki ładunek i transportuje go na wolne miejsce. Czas tej operacji jest liczony jako suma czasów potrzebnych na przemieszczenie się do najbliższej wolnej lokalizacji oraz powrót, włącznie z pobraniem palety/pojemnika i odłożeniem ładunku na drugą głębokość składowania. Średni dystans do pokonania przez układnicę do pierwszej wolnej lokalizacji zależy jedynie od stopnia obłożenia magazynu.

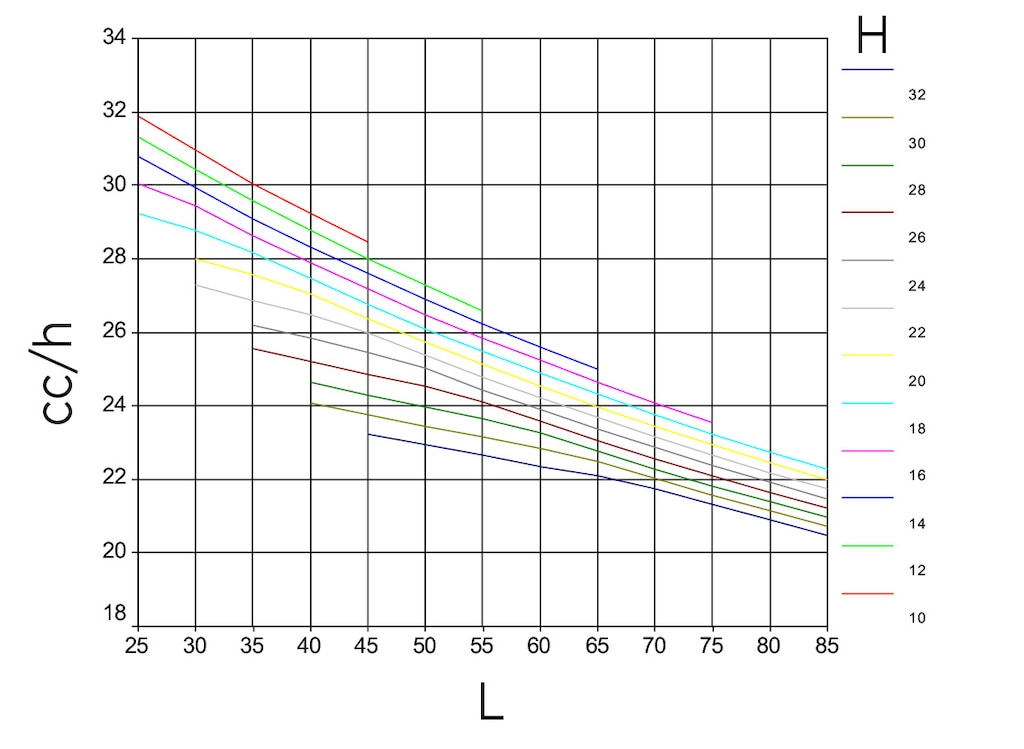

Do obliczeń średniej liczby cykli układnicy przyjmuje się, że połowa z nich jest wykonywana na pierwszą głębokość składowania, połowa zaś na drugą. Przyjrzyjmy się wykresowi ilustrującemu cykle łączone w przypadku regałów o podwójnej głębokości składowania, w zależności od wysokości i długości regału. Z wykresu wynika, że wraz ze wzrostem pojemności magazynu, spada liczba możliwych do wykonania cykli. Oznacza to, że ograniczamy prędkość ruchów układnicy na rzecz większej liczby składowanych jednostek ładunkowych. Podobnie jak w przypadku poprzedniego wykresu zobrazowane dane są szacunkowe.

Wykres przedstawiający szacunkową liczbę cykli kombinowanych na godzinę (cc/h, oś pionowa) w przypadku regałów o podwójnej głębokości składowania, w zależności od ich wysokości (H, inny kolor dla każdej wysokości) i długości (L, oś pozioma)

Wiarygodność obliczeń

Aby obliczyć wydajność układnicy według normy FEM 9.851, należy obliczyć parametr (a), który potwierdzi poprawność wykonanych obliczeń.

Parametr „a” można zdefiniować w następujący sposób:

a = H/L × Vx/Vy

H = wysokość magazynu

L = długość magazynu

Vx = prędkość ruchu układnicy w osi X

Vy = prędkość ruchu układnicy w osi Y (podnoszenie)

Magazyn „idealny” to taki, dla którego „a” wynosi 1. W celu uzyskania wiarygodnych danych, zgodnych z wytycznymi normy FEM 9.851, przedział wartości parametru „a” powinien obejmować od 0,5 do 2. A zatem:

0,5 ≤ a ≤ 2

Liczba cykli kombinowanych w Twoim magazynie

Cykl kombinowany zapewnia istotną poprawę wydajności magazynu automatycznego. Należy jednak znaleźć równowagę między pojemnością magazynową (wysokość i długość regałów o pojedynczej lub podwójnej głębokości składowania) oraz oczekiwaną średnią liczbą cykli na godzinę (tempo przepływu ładunków). Określenie optymalnej liczby cykli kombinowanych pozwalającej na efektywne zarządzanie stanem magazynowym ma kluczowe znaczenie dla automatyzacji wszystkich procesów logistycznych.

Mecalux posiada bogate doświadczenie w projektowaniu automatycznych magazynów spełniających potrzeby klientów w zakresie zarówno pojemności, jak i optymalnej liczby cykli układnic. Oferujemy różne rodzaje układnic, a także symulacje cyfrowe (digital twin), których celem jest zobrazowanie funkcjonowania magazynu przed jego uruchomieniem tak, aby można było go jak najlepiej dostosować do wymagań klienta. Skontaktuj się z nami, a pomożemy Ci znaleźć rozwiązanie logistyczne skrojone na miarę potrzeb Twojej firmy.