Wszyscy producenci wózków opracowują specyfikacje techniczne zawierające dane na temat każdego typu i modelu wózka, który sprzedają. Specyfikacje te wskazują informacje konieczne do zaprojektowania obiektu, tzn. przede wszystkim szerokość korytarza potrzebną do ruchu urządzenia, wysokość podnoszenia ładunku oraz wysokość wysuwanego masztu. Specyfikacje określają także ładowność.

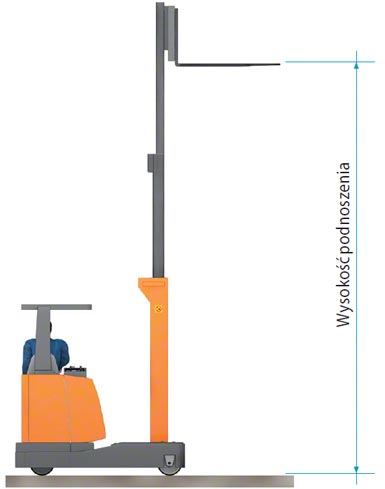

Wysokość podnoszenia

Jednym z wymiarów zawartych w specyfikacji, na jaki należy zwrócić szczególną uwagę, jest wysokość podnoszenia, tzn. odległość od podłogi do górnej części wideł.

Wysokość podnoszenia

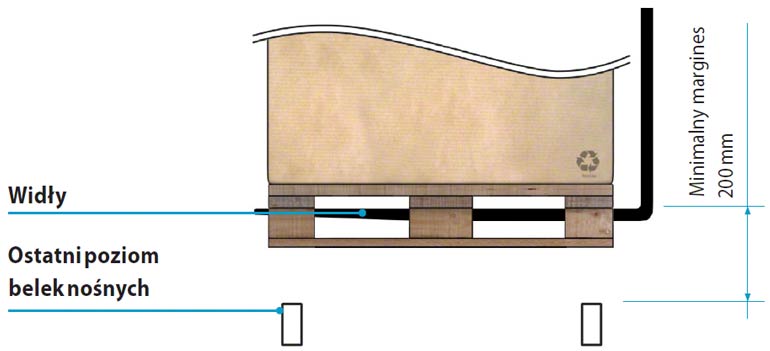

Obliczając maksymalną wysokość najwyższego poziomu regału magazynowego, należy pamiętać o części palety znajdującej się pod widłami (ponieważ widły wkładane są między jej nóżki). W zaistniałej sytuacji profil nośny ostatniego poziomu powinien znajdować się co najmniej 200 mm poniżej maksymalnej wysokości podnoszenia

W ten sposób w pozycji najdłuższego wysunięcia pionowego masztu paleta podnosi się na potrzebną wysokość, aby jej nóżki nie uderzyły belki nośnej.

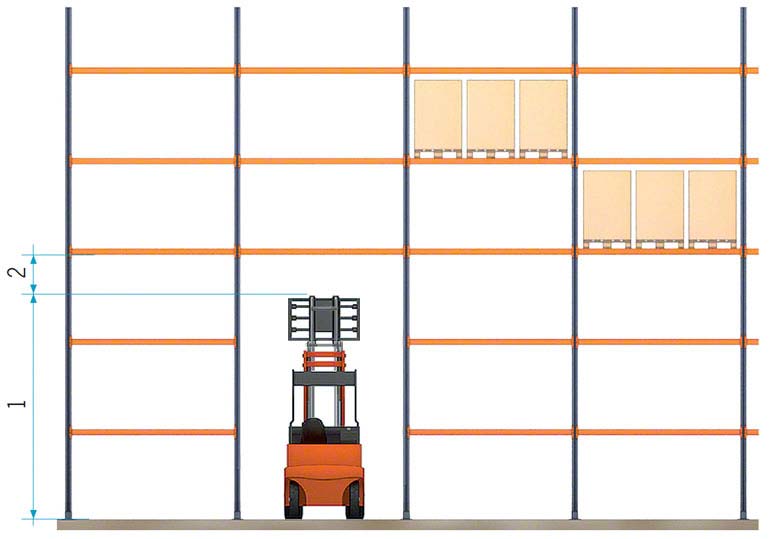

Należy również ocenić wysokość złożonych masztów w celu ustalenia wymiarów wysokości drzwi i przejść pod regałami, stropów (w przypadku, gdy wózki przemieszczają się pod podestami) itd. Odległość między złożonym masztem i stropem lub belkami nośnymi znajdującymi się ponad przejściem nie powinna być mniejsza niż 500 mm.

Odległość między złożonym masztem wózka i stropem lub belkami nośnymi nie powinna być mniejsza niż 500 mm

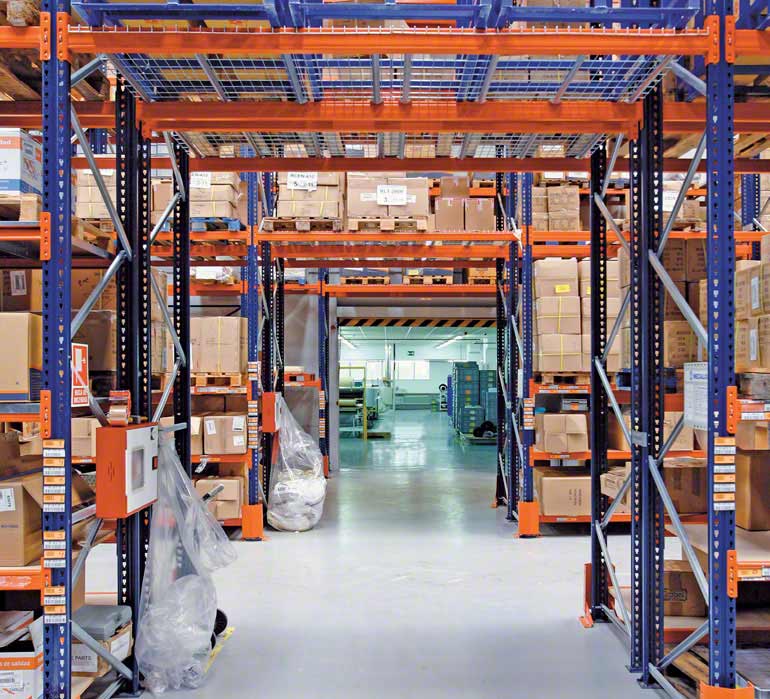

Magazyn operatora logistycznego

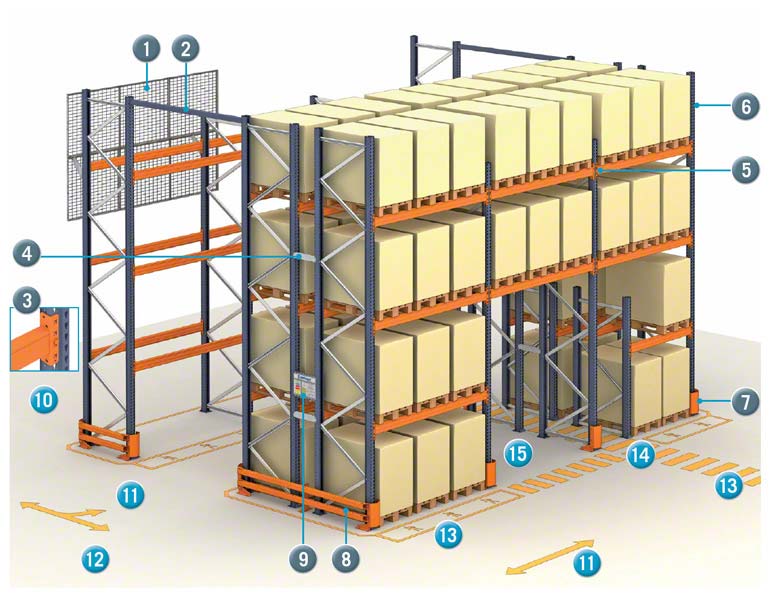

Uwagi dotyczące korzystania z wózków w regałach wjezdnych

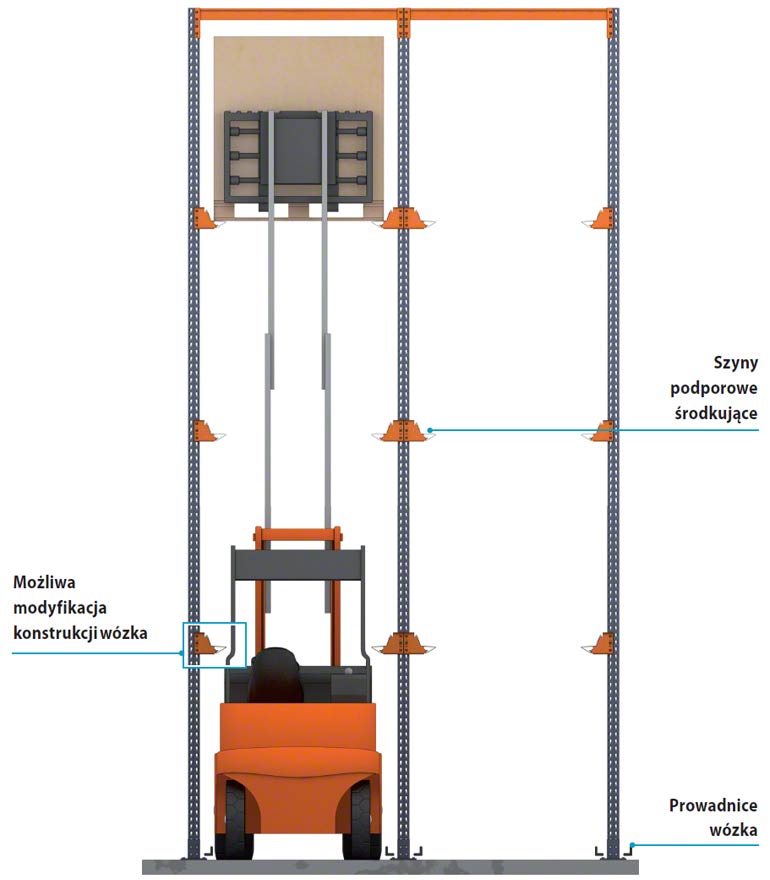

We wjezdnym systemie magazynowym wózki wjeżdżają do korytarzy z uniesionym ładunkiem, co powoduje wydłużenie czasu manewrów. Aby przyspieszyć i zapewnić większe bezpieczeństwo operacji, wskazane jest ułożenie prowadnic w podłodze.

Należy zatem wziąć pod uwagę szerokość urządzenia oraz minimalny odstęp 50 mm (25 mm z każdej strony) między urządzeniem i prowadnicami. Jeżeli wózek jest wyposażony w koła centrujące, odstęp można zmniejszyć do 10 mm.

W przypadku zastosowania wózków w regałach wjezdnych należy pamiętać, że pierwszy podniesiony poziom regału będzie znajdować się poniżej sufitu wózka.

W takiej sytuacji, w zależności od wymiarów i systemu konstrukcji ochraniacza urządzenia, może być konieczna jego modyfikacja, jak przedstawiono na poniższej ilustracji.

Elementy konstrukcji, które należy wziąć pod uwagę w przypadku zastosowania wózków w regałach wjezdnych

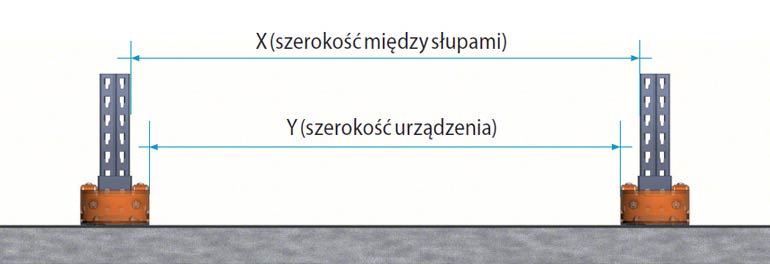

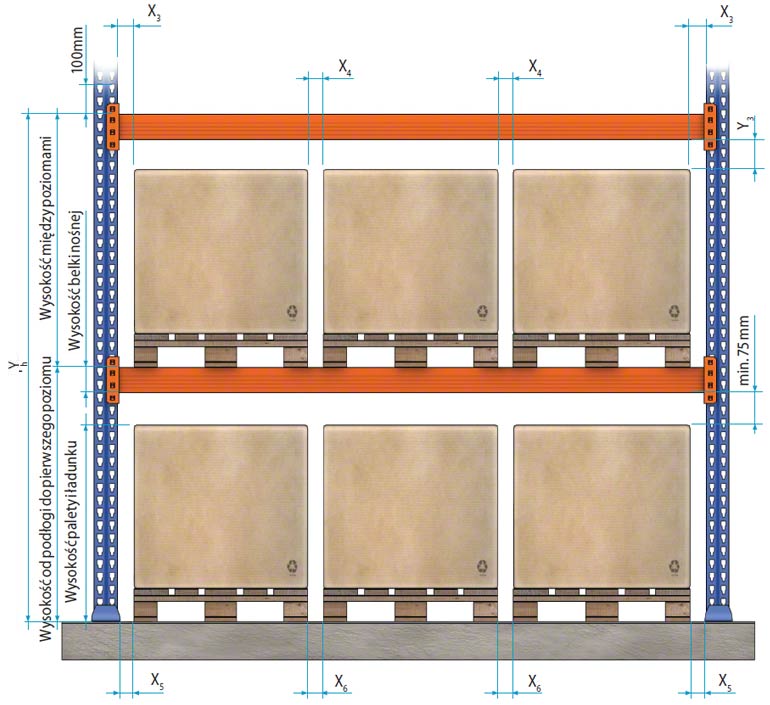

Odstępy, jakie należy zachować w regałach paletowych w zależności od typu wózka

Klasy wymienionych wózków to 400, która odpowiada wózkom z przeciwwagą lub z wysuwanym masztem, 300A, czyli trójstronne wózki widłowe z operatorem (operator podnosi się wraz z ładunkiem, man-up) oraz 300B, czyli trójstronne wózki widłowe obsługiwane przez kierowcę (man-down), w których operator pozostaje na poziomie podłogi. Wymiary X i Y objaśniono na ilustracji załączonej do tabeli.

Odstępy w regałach paletowych

| Wózki | ||||||

|

Dla poziomów między |

Klasa 400 | Klasa 300A | Klasa 300B | |||

| X3,4,5,6 | Y3 | X3,4,5,6 | Y3 | X3,4,5,6 | Y3 | |

| 0–3000 mm | 75 | 75 | 75 | 75 | 75 | 75 |

| 3000–6000 mm |

75 |

100 | 75 | 75 | 75 | 100 |

| 6000–9000 mm | 75 | 125 | 75 | 75 | 75 | 125 |

| 9000–12 000 mm | 100 | 150 | 75 | 75 | 100 | 150 |

| 12 000–13 000 mm | 100 | 150 | 75 | 75 | 100 | 175 |

| 13 000–15 000 mm | – | – | 75 | 75 | 100 | 175 |

Odstępy, jakie należy zachować w regałach paletowych w zależności od typu wózka.

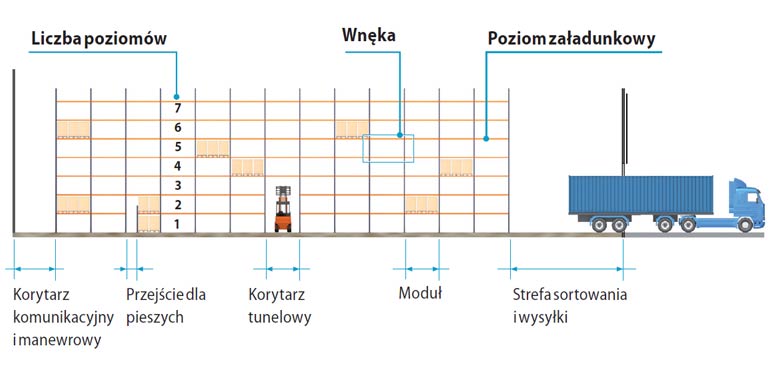

Odstępy w korytarzach roboczych wózków

Jak wspomniano wcześniej, należy uwzględnić wysokość złożonego masztu wózka w celu dopasowania go do wysokości korytarzy, po których może się poruszać, gdy znajduje się poniżej poziomów ładunkowych lub poziomów innych konstrukcji, takich jak pomosty.

Powyższa uwaga nie jest jedynym środkiem bezpieczeństwa, jaki należy zachować przy projektowaniu korytarzy w magazynie. Stanowi on część szczególnych norm, które określają cechy, jakie musi posiadać taki obiekt. Normy te zostały opracowane w celu zabezpieczenia manewrów wykonywanych wózkiem, jeżeli nie ma prowadnic w środku korytarzy.

W każdym kraju mogą obowiązywać szczegółowe przepisy, które należy wziąć pod uwagę. W Polsce zagadnienia dotyczące magazynowania oraz aspektów towarzyszących zawarte są w normie EN 15635. Norma ta określa, między innymi, wytyczne zastosowania i utrzymania urządzeń do składowania oraz reguluje kwestię bezpieczeństwa.

Istnieją sytuacje, w których zewnętrzne boczne ramy należy wydłużyć co najmniej o 500 mm powyżej ostatniego poziomu ładunkowego, a wewnętrzne o 100 mm. Przedłużenia można wykonać za pomocą elementów konstrukcyjnych odpowiednich do tego celu.

Jeżeli w korytarzach stosowane są górne belki poprzeczne, należy je umieścić tak, aby prześwit lub pionowa odległość między tymi belkami a ładunkiem lub masztem urządzenia przeładunkowego wynosił co najmniej 150 mm.

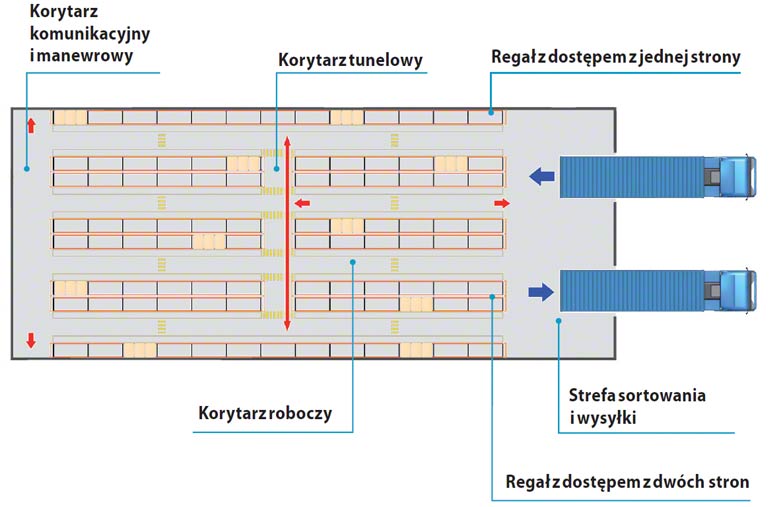

Wymiary korytarzy roboczych należy ustalić w zależności od wózka o największych wymiarach, który przemieszcza się w korytarzach, oraz od przewidywanego ciągu komunikacyjnego dla pieszych.

Szerokość jednokierunkowych korytarzy komunikacyjnych powinna być znacznie większa (o około 600mm) od szerokości wózków lub pojazdów, które przemieszczają się w tych korytarzach, oraz od szerokości ładunków o największych wymiarach. Wyjątek stanowią wózki wieżowe. Jeżeli korytarze te będą także użytkowane przez pracowników, należy zapewnić minimalną szerokość 1 m przeznaczoną wyłącznie dla pieszych. W przypadku dwukierunkowych korytarzy stosuje się tę samą zasadę, jednak do wymiarów największych ładunków należy dodać co najmniej 900 mm.

Gdy zastosowane są przejazdy dla wózków widłowych, równolegle należy zapewnić osobne przejście dla pieszych. Odnośnie szerokości tuneli stosuje się te same wymiary jak w korytarzach. Ponieważ tunele posiadają górne elementy, które również mogą zostać uderzone, jeżeli nie zostaną prawidłowo zaprojektowane, stosuje się dodatkową normę, zgodnie z którą wysokość w świetle powinna być minimalną konieczną do zapewnienia przejścia przy zachowaniu odstępu 500 mm przy złożonym maszcie bez ładunku lub z ładunkiem wystającym w pionie ponad złożony maszt.

Więcej informacji na temat projektowania znajduje się w normach EN15512 i EN15620.

|

1. Siatka zabezpieczająca |

9. Tabliczka znamionowa

|