Przepływy towarów w magazynie to jeden z podstawowych procesów mających miejsce w tego typu obiekcie. Towar składowany jest w magazynie tymczasowo. Każdy produkt, który do niego trafi, kiedyś go również opuści. Przepływy towarów w magazynie, w zależności od firmy, mogą być proste lub złożone, mogą różnić się liczbą i rodzajem operacji przeprowadzanych na ładunku wewnątrz magazynu. Różne rodzaje przepływów towarów można zobrazować za pomocą prostych schematów.

Rodzaje przepływów

Przepływy to ruchy jednostek po ich przyjęciu do magazynu, ruchy wewnątrz magazynu oraz w momencie ich wydania.

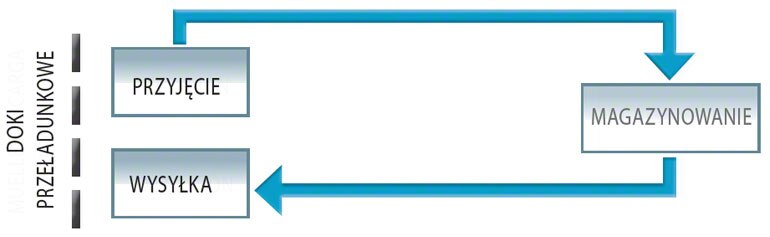

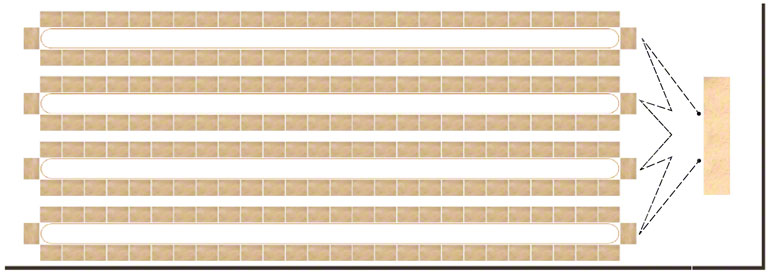

Przepływ prosty. Aby zrozumieć, w jaki sposób wykonywane są te ruchy, przedstawiony zostanie najprostszy przepływ. Występuje on po dostarczeniu jednostek ładunkowych wysyłanych przez dostawcę bez ich dekonsolidacji.

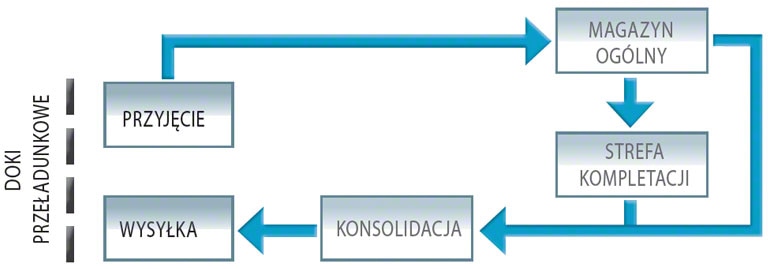

Przepływ średni. W tego rodzaju przepływie ruchy zaczynają się komplikować. Taki przepływ towarów występuje w magazynach z prostymi lub łączonymi operacjami kompletacji, zazwyczaj gdy dostarczane są pełne palety.

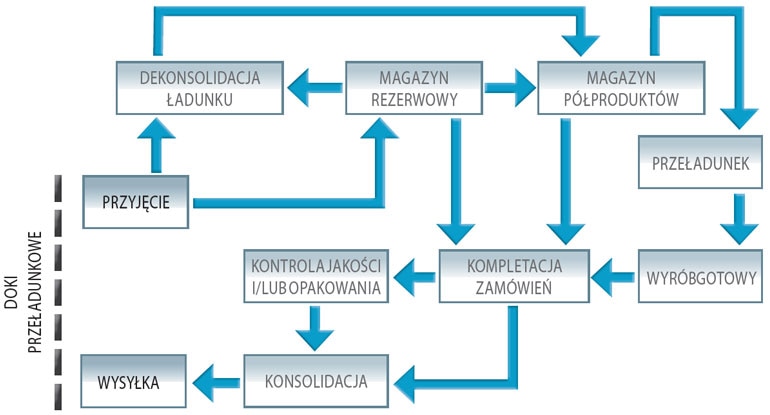

Przepływ złożony. Niektóre magazyny mają różne strefy operacyjne w zależności od rodzajów produktu i ich konsumpcji. Zwykle znajdują się w nich strefy przeładunków pośrednich i mogą być konieczne różne procedury robocze, które wymagają przepływów o średnim bądź wysokim stopniu złożoności. Na kolejnym schemacie przedstawiono przykład takich obiektów i występujących w nich ruchów ładunków.

Każdy przepływ towarów dodawany do systemu pracy stanowi dodatkowy koszt, który ma wpływ na ogólny wynik procesu magazynowania. Im większa jest dekonsolidacja jednostek ładunkowych, tym większy jest jej wpływ na koszty. Operacje kompletacji mają największy wpływ – do 60% – na całość kosztów procesu magazynowania. Stąd wynika znaczenie projektowania tych stref.

Ponadto im większy jest magazyn, tym dłuższa jest droga pokonywana przez urządzenia przeładunkowe oraz pracowników i dlatego wyższy jest również ostateczny koszt operacji. W obiektach, w których ruch jest intensywny, należy rozważyć możliwość wprowadzenia automatyzacji zgodnie z zasadą „towar do człowieka”, a nie „człowiek do towaru”.

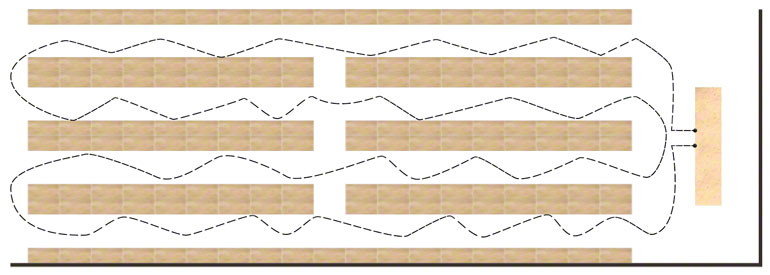

Magazyn kompletacyjny utworzony według zasady „człowiek do towaru”.

Magazyn kompletacyjny utworzony według zasady „towar do człowieka”.

Jak można się domyślać, podstawowe znaczenie ma również lokalizacja towarów w zależności od ich konsumpcji lub objętości. Im bliżej doków przeładunkowych znajdują się towary o największym popycie lub największych gabarytach, tym mniejsze są koszty przeładunku.

Dobrym przykładem może być magazyn, w którym jednostki składowane luzem są kompletowane bezpośrednio. Jedna paleta może zawierać setki jednostek sprzedaży, więc przemieszczenie jej w ramach jednej operacji może zaoszczędzić setki ruchów, które należałoby wykonać, aby przygotować każdy towar luzem.

Wszystkie operacje muszą być wykonane przez jakiegoś operatora, maszynę lub przez operatora i maszynę jednocześnie. W związku z tym bardzo ważne jest, aby jeden operator wykonał jak największą liczbę czynności w określonym czasie tzn., aby wykonał daną operację w jak najkrótszym czasie. Powyższa zasada ma zastosowanie do wszystkich czynności magazynowych, jednak w przypadku kompletacji ma ona szczególne znaczenie, ponieważ jest operacją wymagającą wykonania największej liczby ruchów

Rotacja produktów: A-B-C

Magazyn małych elementów przeznaczony na drobne wyroby żelazne, materiały przemysłowe, narzędzia i materiały budowlane.

Kolejnym z kluczowych czynników wpływających na szybkość i koszt operacji jest zapotrzebowanie na produkt lub towar. Artykuły, na które jest ono największe, muszą znajdować się jak najbliżej doków przyjęcia i wydania towaru. Do tego celu stosuje się pojęcie rotacji. W zależności od konsumpcji produktów dzieli się je na:

A. Produkty o dużej rotacji: są przyjmowane i wydawane w sposób ciągły. Zapotrzebowanie na te produkty jest bardzo duże.

B. Produkty o średniej rotacji: są przyjmowane i wydawane z normalną częstotliwością, w mniejszej ilości niż produkty z grupy A.

C. Produkty o małej rotacji: są to produkty, które przebywają w magazynie najwięcej czasu, a zapotrzebowanie na nie jest niewielkie.

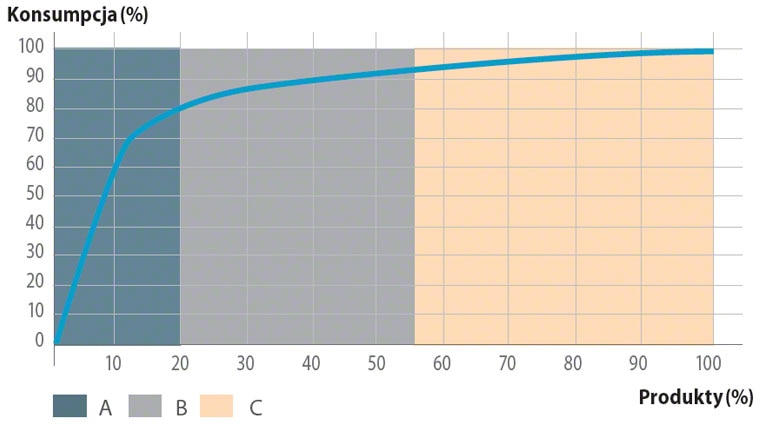

W większości magazynów obowiązuje zasada 80/20 (tzw. diagram Pareto), zgodnie z którą 80% sprzedaży koncentruje się na 20% produktów, a 20% sprzedaży odpowiada 80% pozostałych produktów.

Diagram Pareto.

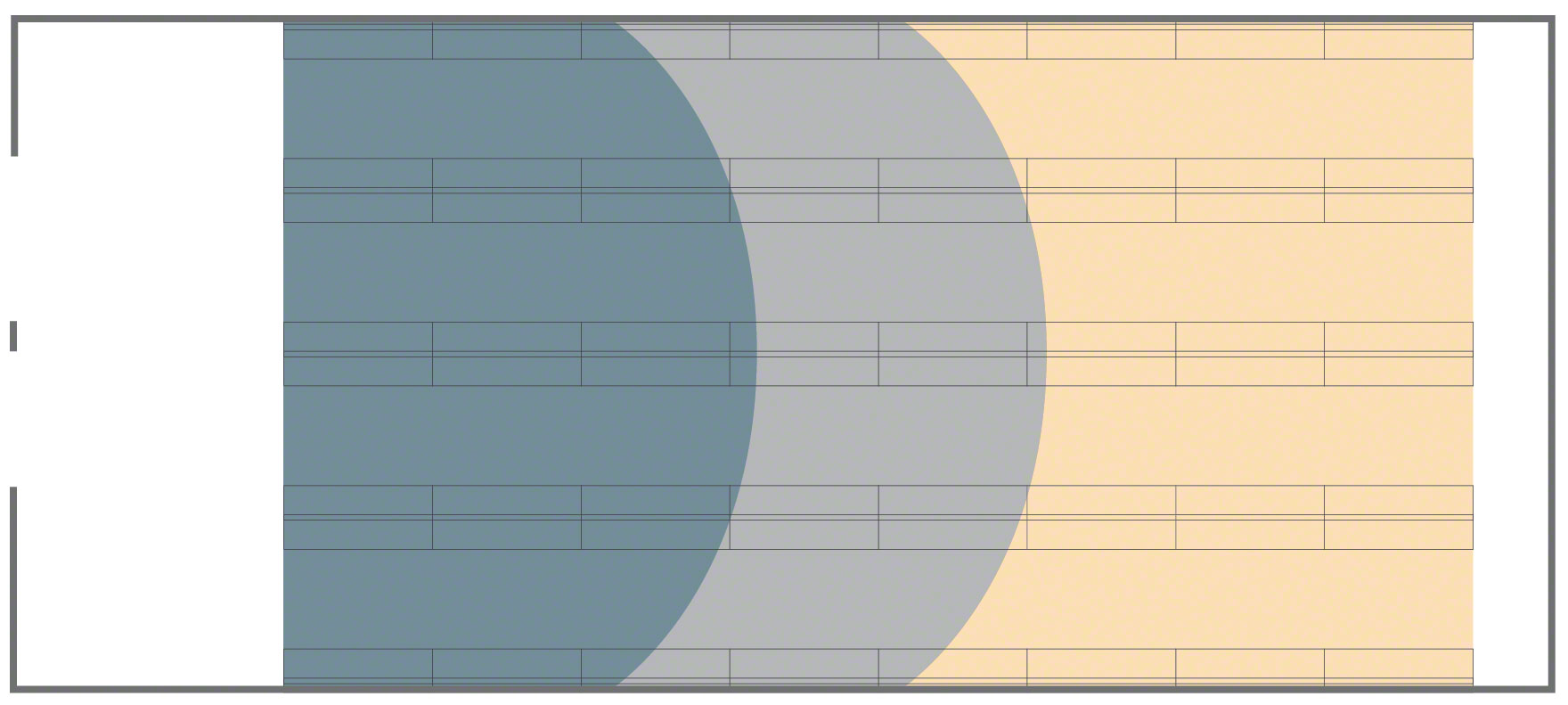

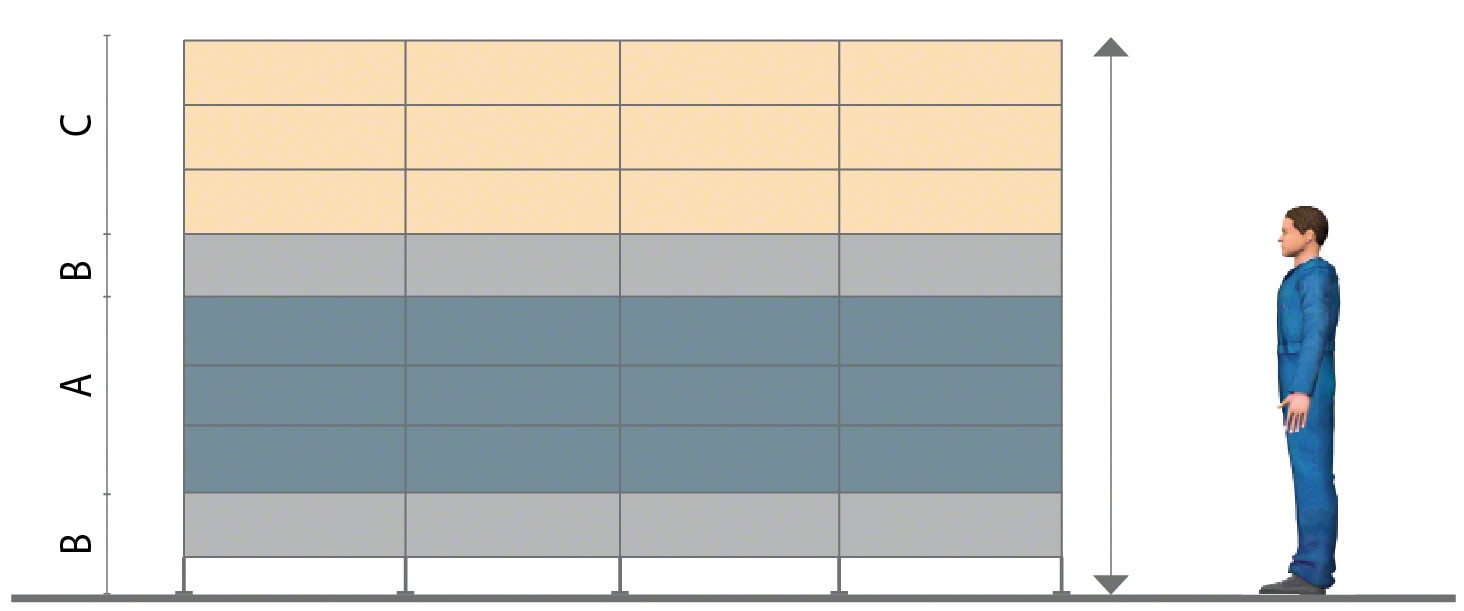

Podejście do przepływów materiałowych powinno być różne w zależności od rotacji A, B lub C. Poniżej przedstawiono dwa przykłady możliwych do zastosowania kryteriów:

Rozmieszczenie produktów na terenie magazynu według ich rotacji.

Rozmieszczenie na regale (zwykle stosuje się do kompletacji).

W pierwszym przykładzie produkty A zostały zlokalizowane bliżej strefy przyjęcia i wysyłki. W drugim przykładzie produkty A są umieszczone w najbardziej ergonomicznej strefie regału magazynowego.

Aby stworzyć jak najbardziej logiczny układ danego magazynu, należy przeanalizować każdy przypadek. Zadanie to może nie być takie proste, ponieważ prawdopodobnie istnieją uwarunkowania, które należy wziąć pod uwagę.

Czasami dobrze jest umieścić produkty pogrupowane według systemów magazynowania, aby możliwie jak najlepiej wykorzystać dostępną przestrzeń. Jednak w innych sytuacjach najważniejsza jest szybkość i jak najkrótszy czas wykonania operacji. W miarę możliwości należy dążyć do połączenia obu tych czynników.

Przykładem stanowiącym dobrą ilustrację jest typowe połączenie regałów paletowych i regałów wjezdnych, przy czym produkty o dużej rotacji są zazwyczaj składowane na regałach paletowych.

Wnioski dotyczące przepływów towarów i rotacji

Jeżeli produkty zostaną prawidłowo rozmieszczone według ich konsumpcji, przeładunek będzie wykonywany prawidłowo, kolejność przepływów będzie właściwa, a miejsca procesów pośrednich będą odpowiednio zlokalizowane, wówczas koszty manipulacyjne mogą zostać zmniejszone, przez co magazyn może być bardziej wydajny.

Aby stworzyć optymalny magazyn, istotne jest właściwe dobranie urządzeń magazynowych, tzn. rodzaju stosowanego systemu oraz wózków podnośnikowych lub urządzeń transportu bliskiego.

Poszczególne systemy magazynowe (paletowy, wjezdny, przepływowy itd.) przedstawione w innych artykułach mają różne cechy, które sprawiają, że są one optymalne w zależności od danej sytuacji. Zastosowanie dobrego systemu zarządzania magazynem (WMS) jest niezbędne do osiągnięcia celów określonych w niniejszym punkcie.