W tym artykule omówione zostaną metody magazynowania małych elementów.

Często ze składowaniem elementów o niewielkich rozmiarach i małej wadze wiążą się dwa problemy. Z jednej strony liczba referencji jest duża, tzn. jest wiele jednostek do posortowania, z drugiej zaś strony konieczne jest zapewnienie dużego wskaźnika rotacji. Mając na uwadze powyższe, poniżej przedstawiono wszystkie warunki, jakie należy ocenić przed przystąpieniem do analizy możliwości rynkowych. Możliwości te zostaną omówione w dalszej części.

Niniejsza sekcja określa parametry, jakie należy uwzględnić w celu zaprojektowania magazynu małych elementów, który zapewni dostateczną pojemność obecnie i w mniej lub bardziej odległej przyszłości oraz możliwie najwyższy wskaźnik rotacji.

Spełnienie powyższych założeń w sposób najbardziej efektywny i racjonalny umożliwia automatyzacja. Należy jednak pamiętać, że projekt magazynu – w szczególności w pełni zautomatyzowanego – musi spełniać warunek, zgodnie z którym koszt obiektu powinien być proporcjonalny do całkowitego kosztu operacji. Innymi słowy należy osiągnąć równowagę między kosztami a użytecznością.

Aby zrealizować wszystkie powyższe cele, konieczne jest przeanalizowanie wszystkich parametrów, które należy zachować i które przedstawiono w kolejnych punktach.

Znaczenie magazynu w łańcuchu produkcji

Magazyn nie jest biernym elementem w łańcuchu produkcyjnym danej branży, lecz wręcz odwrotnie, jest to jeden z najbardziej czynnych i strategicznych czynników. Może być równie wydajny lub bardziej wydajny niż łańcuch montażu i dystrybucji, ponieważ jeżeli magazyn nie działa prawidłowo, w dalszych ogniwach łańcucha może wystąpić przestój z powodu braku zaopatrzenia. Zaopatrzenie można odpowiednio regulować, tylko jeżeli magazyn jest także właściwie regulowany.

W związku z powyższym firmy, dla których magazyn jest niezbędnym elementem do prowadzenia działalności, muszą najpierw rozważyć w szczególności następujące zagadnienia: czy elementy o największej rotacji muszą być rozmieszczone tak, aby były łatwo dostępne? Czy bardziej delikatne towary są ułożone w czystych miejscach? Jaki jest potrzebny poziom bezpieczeństwa w przypadku niektórych produktów?

Uzyskanie wystarczającej pojemności obecnie i w przyszłości

Magazyn jest elementem łańcucha produkcji, w którym każda zmiana zapotrzebowania ma na niego bezpośredni wpływ.

Na przykład gdy gospodarka odnotowuje znaczny wzrost, magazyn musi być szybszy i mieć większą pojemność, a także musi zwiększyć liczbę obsługiwanych referencji oraz dostosować się do początkowego spadku liczby magazynowanych elementów, która szybko zacznie rosnąć.

Magazyn przeznaczony na drobne wyroby żelazne i komponenty montażowe.

Wahania te należy koniecznie uwzględnić już w pierwszej fazie projektowania obiektu, chociaż istnieją nieprzewidziane okoliczności, które zmuszają projektantów do wykorzystania innych systemów. Z tego powodu niezbędna jest umiejętność dostosowania się do gwałtownego wzrostu, jeżeli magazyn już powstał. To zagadnienie zostanie omówione poniżej.

Sposoby zwiększenia pojemności w istniejącym magazynie

Zwiększenie pojemności potrzebnej na składowanie towarów może być stosunkowo proste lub bardzo skomplikowane w zależności od danego obiektu. Istnieją dwie podstawowe strategie osiągnięcia tego celu. Pierwsza polega na przeprojektowaniu magazynu przy użyciu nowoczesnych technik, druga zaś na stworzeniu nowego obiektu o większej pojemności..

Pierwsze rozwiązanie może być mniej lub bardziej skomplikowane, ponieważ nie wszystkie magazyny mogą zostać rozbudowane. W takim przypadku konieczne jest zastosowanie drugiej możliwości.

Rynek oferuje różne sposoby zwiększenia pojemności w istniejącym lub w nowym magazynie. Można na przykład zastosować magazyny wjezdne o dużej wysokości i bardzo wąskich korytarzach obsługiwane przez tradycyjne, półautomatyczne lub w pełni automatyczne urządzenia przeładunkowe.

Drugą możliwością są poziome magazyny karuzelowe, które mogą być łączone w celu zwiększenia potrzebnej pojemności i przyszłej rozbudowy. Podobnie można zastosować magazyny pionowe, również łączone ze sobą z możliwością przyszłej rozbudowy. Inną alternatywą jest modyfikacja części obecnego obiektu i stworzenie magazynu samonośnego.

Te cztery rozwiązania służą projektantowi do zaprojektowania najbardziej odpowiedniego magazynu w zależności od rodzaju produktu obsługiwanego w obiekcie. Być może adekwatnym rozwiązaniem w danym przypadku nie będzie żadna z powyższych propozycji, lecz połączenie ich wszystkich umożliwi stworzenie odpowiedniego magazynu dostosowanego do potrzeb klienta.

Jednak aby dokonać odpowiedniego wyboru spośród tych propozycji, należy koniecznie uwzględnić drugi z wymienionych warunków, który zostanie omówiony poniżej.

Jak uzyskać maksymalny możliwy wskaźnik rotacji?

Wskaźnik rotacji mierzy częstotliwość wydawania magazynowanych towarów. W tym celu porównuje wydaną ilość tych towarów z ich średnim stanem magazynowym. Na przykład jeżeli w ciągu roku wydano 100 jednostek danego produktu, a jego średni stan magazynowy w ciągu roku to 25 jednostek, wskaźnik rotacji wynosi 4 i wskazuje, ile razy uzupełniano ten produkt.

Magazyn firmy z branży motoryzacyjnej.

Wskaźnik rotacji magazynu jest kwestią dość zmienną. Jest on dopuszczalny lub niedopuszczalny w zależności od tego, czy dopuszczalny jest wskaźnik rotacji zbioru wszystkich produktów. Nie wystarczy zatem osiągnięcie optymalnego wskaźnika rotacji, który w niektórych przypadkach może wynosić 12, w innych 20, a w jeszcze innych zaledwie 3. Jeżeli istnieje produkt o wskaźniku rotacji np. 0,01, oznacza to, że obiekt ma poważną wadę lub że coś dzieje się z tą referencją, ponieważ magazynowana jest duża ilość produktu, na który nie ma zbytu, co powoduje utratę przestrzeni i efektywności.

Niedopuszczalna jest także sytuacja, w której uzyskuje się dobre wskaźniki rotacji wszystkich produktów o niskiej cenie, gdyż wskaźniki te nie są dobre dla produktów o wysokiej cenie.

Z tego względu stworzenie zrównoważonego magazynu jest często ważniejsze niż uzyskanie wysokiego wskaźnika rotacji.

Wpływ racjonalizacji na magazynowanie małych elementów

Każdy wzrost racjonalizacji ma bardzo korzystny wpływ na całkowity koszt magazynowania małych elementów. Czynnikowi temu sprzyja użycie odpowiednich urządzeń do obsługi i składowania towarów, ponieważ pomagają one wyeliminować przestoje, a przede wszystkim niepotrzebne ruchy.

Podobnie racjonalizacja wzrasta poprzez wykorzystanie korytarzy szybszych i bezpieczniejszych pod względem przepływu materiałowego. Dzięki temu nie tworzy się nieodpowiednich, skomplikowanych i krętych tras, które powodują wydłużenie czasu trwania cykli oraz wzrost kosztów obsługi.

Na ten czynnik ma także wpływ właściwe zaplanowanie układu elementów magazynowych w obrębie obiektu (layout), ponieważ umożliwia ono optymalizację tras zaopatrzenia i wydawania. Ponadto skuteczny system kontroli i zarządzania poszczególnymi zasobami przyczynia się do poprawy efektywności i zwiększenia racjonalności obiektu.

Ostatnim elementem, jaki należy wziąć pod uwagę w tym punkcie, jest umieszczenie stanowisk pracy wewnątrz magazynu.

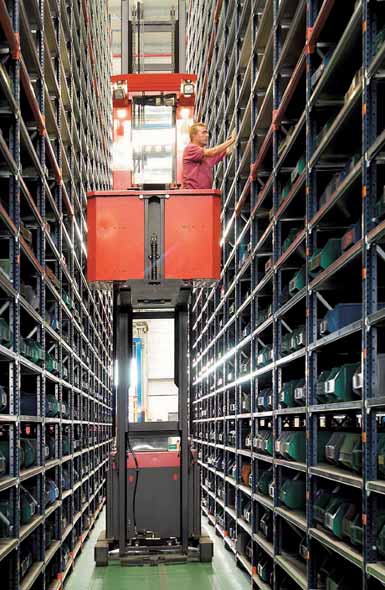

Wózek do kompletacji zamówień.

Najważniejsze zasady instalowania magazynu małych elementów

Powyżej przedstawiono warunki wstępne stanowiące punkt wyjścia do analizy celów i okoliczności ogólnych oraz szczególnych. W dalszej części omówione zostaną poszczególne możliwości wyboru najlepszego projektu magazynu małych elementów.

W planowaniu tego rodzaju obiektu istnieją dwie podstawowe strategie, spośród których należy wybrać jedną albo połączyć je obie. Są to zasady „człowiek do towaru” oraz „towar do człowieka”.

Nie istnieje jedno rozwiązanie standardowe lub idealne przy dokonywaniu wyboru spośród tych dwóch możliwości. Możliwe jest, że nie będzie optymalnego rozwiązania lub że najbardziej odpowiednia decyzja będzie stanowić połączenie obu możliwości. Jest mnóstwo wątpliwości związanych z tym trudnym zagadnieniem, ponieważ strategie muszą być dostosowane do każdego produktu oraz do każdej branży.

Informacje na ten temat są rozproszone i zmieniają się w miarę rozwoju rozwiązań i nowych urządzeń. Jeżeli nasza znajomość nowych systemów magazynowania jest niewielka, warto skorzystać z pomocy specjalistów.

Ich wiedza o dostępnych ulepszeniach oraz doświadczenie mogą okazać się pomocne przy wyborze danej alternatywy. W dalszej części dokonano szczegółowej analizy wspomnianych wcześniej strategii.

Zasada „człowiek do towaru”

„Człowiek do towaru” to najbardziej tradycyjna i klasyczna z istniejących zasad. Jej wadą są wysokie koszty obsługi, a podstawową zaletą są niskie koszty inwestycji.

Zgodnie z tą zasadą produkty są magazynowane na regałach ułożonych w różny sposób w zależności od wybranego systemu. Przeładunek jest realizowany ręcznie – wówczas produkt jest układany element po elemencie – lub mechanicznie. W drugim przypadku obsługiwane są pełne jednostki ładunkowe, zazwyczaj pojemniki lub kontenery.

Jednostki zwykle są wyjmowane ręcznie, dlatego operator przemieszcza się pieszo lub na urządzeniu do miejsca, w którym zlokalizowana jest poszukiwana referencja według kolejności otrzymanego zamówienia.

Systemy wykorzystujące to rozwiązanie to regały jednopoziomowe, wielopoziomowe (przy użyciu pomostów lub podestów), regały przesuwne, magazyny wąskokorytarzowe oraz regały półkowe przepływowe.

Magazyn sieci sklepów samoobsługowych.

Stopień automatyzacji w tych systemach jest bardzo niski i zależy od cech każdego zastosowania. Tylko regały półkowe przepływowe wyposażone w urządzenia typu pick to light cechują się znacznym stopniem automatyzacji oraz wykorzystaniem wózków z urządzeniami typu put to light.

Nie wszystkie systemy, które działają według zasady „człowiek do towaru” są dokładnie takie same. Poszczególne opcje można sklasyfikować w skali od 0 do 10, stosowanej w odniesieniu do czterech parametrów.

Te parametry to: całkowity koszt inwestycji, koszt obsługi pod względem pracy (koszt obsługi w przeliczeniu na towar, niezależny od inwestycji), zdolność przeładunkowa wyrażona w liczbie ruchów w przeliczeniu na jednostkę czasu oraz wskaźnik wykorzystania powierzchni pod względem efektywności.

W następujących punktach przeanalizowano poszczególne rozwiązania i dokonano ich oceny na podstawie powyższych czterech parametrów.

Regały jednopoziomowe

Układ tych regałów w magazynie, których nośność zazwyczaj jest niewielka, umożliwia pozostawienie małego korytarza na przejście operatora i wózka kompletacyjnego.

Obiekt magazynowy branży wydawniczej.

Istnieją bardzo zaawansowane systemy z szufladami w wielu rozmiarach i układach, które dostosowują się do wymiarów produktu oraz do wszystkich działalności przemysłowych. Zazwyczaj niskie poziomy są przeznaczone na składowanie cięższych produktów.

Regały te zwykle nie są wysokie, jednak cecha ta zależy od potrzeb każdej branży i każdego magazynu. Należy wziąć pod uwagę, że bardzo wysokie konstrukcje utrudniają szybki dostęp do produktów umieszczonych na wyższych miejscach. Czasami potrzebna jest nawet drabina lub wózki drabinowe – prawie zawsze ręczne – które spowalniają proces zdejmowania i układania jednostek.

W magazynach wyposażonych w te systemy można również zastosować inne urządzenia mechaniczne, takie jak wózki paletowe ręczne albo samojezdne oraz wózki do kompletacji z niskiego lub średniego poziomu.

Ocena systemu:

| Parametr | Ocena | Komentarz |

| Całkowity koszt inwestycji |

1 |

Niski |

| Koszt obsługi | 8 | Wysoki. Zazwyczaj obsługa odbywa się całkowicie ręcznie. |

| Zdolność przeładunkowa | 4 | Średnia |

| Wykorzystanie powierzchni | 3 | Całkiem dobre, biorąc pod uwagę niewielki rozmiar korytarzy. Wykorzystanie objętości jest nieefektywne. |

Regały wielopoziomowe

W rzeczywistości ten system magazynowania uwzględnia te same zasady co poprzedni, ponieważ w praktyce jest to kilka magazynów jednopoziomowych zamontowanych jeden na drugim. Umożliwia on zwiększenie pojemności magazynowej lub zastosowanie wysokich regałów wyposażonych w pomosty (ostatecznie efekt jest taki sam jak w przypadku kilku poziomów).

System ten eliminuje konieczność użycia drabiny lub wózków drabinowych oraz zapewnia stosunkowe skrócenie czasu potrzebnego do wyjęcia lub ułożenia każdego towaru.

W magazynach wyposażonych w ten system nie można używać urządzeń mechanicznych z wyjątkiem dolnego poziomu lub podestów o wysokiej wytrzymałości (których zastosowanie wiąże się z wyższymi kosztami). Można jednak stosować wózki podnośnikowe lub inne urządzenia, takie jak podnośniki lub dźwigi towarowe w celu doprowadzenia pełnych palet do górnych poziomów.

Ocena systemu:

| Parametr | Ocena | Komentarz |

|

Całkowity koszt inwestycji |

1,5 | Nieco wyższy niż koszt magazynów jednopoziomowych. |

| Koszt obsługi | 9 | Wyższy niż koszt obsługi magazynów jednopoziomowych. Nie można używać urządzeń mechanicznych do układania i kompletowania towarów na górnych poziomach (zastosowanie tych urządzeń oznacza wzrost kosztów inwestycji). |

| Zdolność przeładunkowa | 3 | Mniejsza niż w magazynach jednopoziomowych, ponieważ praca na górnych poziomach jest wolniejsza z uwagi na brak urządzeń mechanicznych. |

| Wykorzystanie powierzchni | 5 | Pod względem wykorzystania powierzchni jest podobny do magazynów jednopoziomowych, ale jego objętość jest dwa lub trzy razy większa. |

Regały przesuwne

System regałów przesuwnych zapewnia oszczędność dużej ilości przestrzeni, ponieważ liczba korytarzy jest ograniczona zwykle do jednego. Jeżeli jednak regały są używane bardzo często lub jeżeli ich liczba jest duża, można zaprojektować systemy z kilkoma korytarzami poprzez pogrupowanie regałów na kilka bloków.

Układanie i zdejmowanie produktów odbywa się wyłącznie ręcznie i ponieważ pokonywane odległości są znacznie krótsze niż w przypadku systemów regałów stałych, czas potrzebny do otwarcia korytarza (lub korytarzy) jest wystarczająco rekompensowany.

W tych systemach, w których regały są szczelnie zamknięte i tworzą bloki, składowane produkty są wolne od kurzu. Ponadto, gdy ruch jest wykonywany elektrycznie, bloki regałów są wyposażone w system bezpieczeństwa, który automatycznie zatrzymuje manewr w przypadku pojawienia się przeszkody. Takie rozwiązanie zabezpiecza przed ewentualnymi wypadkami, np. przed zmiażdżeniem operatora wewnątrz korytarza.

Systemy regałów przesuwnych mogą być sterowane przez komputer, dzięki czemu otwieranie i zamykanie korytarza może być zaprogramowane. System ten usprawnia pracę.

Ocena systemu:

| Parametr | Ocena | Komentarz |

| Całkowity koszt inwestycji | 3,5 | Inwestycja będzie tym droższa, im mniejszy będzie obiekt (proporcjonalnie do jego pojemności). Można zastosować systemy regałów przesuwnych wielopoziomowych. |

| Koszt obsługi | 8 | Łatwość otwierania i zamykania korytarza w systemach automatycznych skraca czas pracy oraz powoduje zwiększenie wydajności i niższe koszty pracy w przeliczeniu na każdy wyjęty lub ułożony towar. |

| Zdolność przeładunkowa | 4 | Skrócenie czasu pracy powoduje wzrost liczby towarów ułożonych i zdjętych w przeliczeniu na jednostkę czasu. |

| Wykorzystanie powierzchni | 7 | Niewielka liczba korytarzy potrzebnych w tym obiekcie powoduje znaczny wzrost wskaźnika wykorzystania powierzchni. Wskaźnik ten można nawet zwiększyć poprzez zastosowanie systemu wielopoziomowego, jednak wiąże się to ze znacznym wzrostem nakładu inwestycyjnego i nie powoduje pozytywnego wpływu na koszty obsługi i zdolność przeładunkową. |

Magazyny wąskokorytarzowe

W ramach systemów działających według zasady „człowiek do towaru” konstrukcje magazynowe wąskokorytarzowe mają najlepsze wskaźniki wykorzystania powierzchni, zdolności przeładunkowej i kosztów obsługi. Natomiast koszt inwestycji tego rozwiązania jest wyższy od poprzednich, ale nadal pozostaje na dopuszczalnym poziomie.

Przestrzeń zajmowana na powierzchni jest bardzo ograniczona, a układ korytarzy jest bardzo wąski. W zależności od rodzaju ładunku odstęp między ładunkami w korytarzu może wynosić nawet 1000 mm. Jednak najczęściej stosowane są korytarze o szerokości 1500 do 1700 m. Taka szerokość pozwala na stosowanie pełnych ładunków. Systemy te umożliwiają wykorzystanie pełnej wysokości magazynu aż po sam dach.

Stosowane urządzenia przeładunkowe są wyłącznie mechaniczne, tj. wózki systemowe, wózki trójstronne, wózki do kompletacji z wysokiego poziomu oraz układnice ręczne.

W tych systemach konieczne jest zapewnienie wysokiego poziomu racjonalizacji w celu osiągnięcia maksymalnej wydajności. Zastosowanie przenośników rolkowych, wózków paletowych, wózków widłowych, a nawet pojazdów sterowanych automatycznie i pojazdów sterowanych laserem (AGV i LGV), które są wykorzystywane do połączenia poszczególnych etapów kompletacji zamówień w magazynie, ma decydujące znaczenie dla osiągnięcia tego celu.

Równie ważne jest zapewnienie odpowiedniej pozycji roboczej podczas operacji zdejmowania i układania towarów na regałach. Operator powinien mieć możliwość poruszania się w pionie i poziomie między regałami oraz wykonywania ergonomicznie właściwych, a zatem skutecznych i bezpiecznych operacji.

Istnieją inne podstawowe czynniki umożliwiające osiągnięcie wysokiej wydajności. Jest to między innymi zastosowanie odpowiedniego oprogramowania magazynowego (WMS) oraz wykorzystanie terminali radiowych ułatwiających właściwą sekwencję operacji i pozwalających każdemu operatorowi na wykonywanie kilku zamówień jednocześnie.

Przykład magazynu wąskokorytarzowego.

Ocena systemu:

| Parametr | Ocena | Komentarz |

| Całkowity koszt inwestycji | 3 | Inwestycja osiąga dość wysokie wskaźniki, jednak są one do zaakceptowania z uwagi na poprawę pozostałych parametrów. |

| Koszt obsługi | 2 | Wykonywanie całej pracy przy pomocy urządzeń mechanicznych powoduje ograniczenie kosztów pracy. |

| Zdolność przeładunkowa | 5 | Czynnik ten znacznie wzrasta dzięki szybkości ruchów wykonywanych przez system. |

| Wykorzystanie powierzchni | 6 | Ten wskaźnik jest bardzo wysoki dzięki zastosowaniu bardzo wąskich korytarzy i wykorzystaniu pełnej wysokości magazynu. |

Regały półkowe przepływowe

W ramach strategii „człowiek do towaru” najbardziej wydajnym systemem kompletacji małych elementów jest system oparty na wykorzystaniu regałów przepływowych.

Każdy pojemnik umieszczony przy korytarzu kompletacyjnym zawiera jedną referencję, a za nim znajdują się pojemniki rezerwowe. Zmniejsza się liczba potrzebnych korytarzy, jak również odległość pokonywana przez każdego operatora.

Dzięki minimalnej lokalizacji przestrzeni zastrzeżonej na korytarze wykorzystanie powierzchni jest znacznie większe niż w innych systemach.

Magazyn firmy prowadzącej sprzedaż na lotniskach.

Magazyn producenta muzycznego.

Kompletację zamówień można realizować na trzy sposoby. Najprostszy z nich polega na wykorzystaniu wózka widłowego (lub wózka do kompletacji zamówień), przy pomocy którego operator przesuwa się wzdłuż regału i kompletuje zamówienie.

Druga możliwość polega na zastosowaniu przenośników po jednej stronie korytarza, ustawionych przy jednym z regałów.

W trzeciej opcji również wykorzystywane są przenośniki, jednak zamontowane są w środku korytarza. W tym przypadku priorytetem nie jest pojemność magazynowa, lecz operatywność (co pokazano powyżej na zdjęciu z prawej strony).

Poszczególne, dostępne rozwiązania konstrukcyjne umożliwiają dostosowanie regałów półkowych przepływowych do określonych potrzeb. Na przykład można zastosować wysokie poziomy do składowania palet z towarem rezerwowym, a nawet połączyć regał półkowy przepływowy na pojemniki i na palety.

Systemy te można usprawnić i jednocześnie znacznie zwiększyć liczbę operacji poprzez zastosowanie urządzeń typu pick to light, które wskazują skąd i w jakiej liczbie należy wyjąć każdą referencję. System zarządzania steruje tymi urządzeniami i kontroluje je.

Systemy kompletacji na regałach przepływowych są niezbędne, gdy konieczne jest skompletowanie wielu zamówień z wieloma referencjami. Jeżeli dodatkowo zostaną wyposażone w urządzenia typu pick to light, będą bardzo zbliżone do automatycznej kompletacji, tzn. do systemów działających według zasady „towar do człowieka”. W przypadku produktów dużej konsumpcji systemy te są często instalowane razem z magazynami miniload lub z poziomymi magazynami karuzelowymi. W takich przypadkach regały półkowe przepływowe są zarządzane razem z tymi rozwiązaniami automatycznymi.

Ocena systemu:

| Parametr | Ocena | Komentarz |

| Całkowity koszt inwestycji | 8 | Koszt inwestycji jest średni (choć wskaźnik wynosi 8, to jednak równoważą go zalety i wydajność). |

| Koszt obsługi | 2 | Koszt obsługi jest bardzo niski, ponieważ system zwiększa wydajność dostępnego personelu. |

| Zdolność przeładunkowa | 8 | Bardzo wysoka w magazynach, w których liczba operacji jest duża, w szczególności jeżeli stosowane są urządzenia pick to light. |

| Wykorzystanie powierzchni | 8 | Bardzo wysokie z uwagi na niewielką liczbę korytarzy. Wykorzystanie wysokości jest nieefektywne, chyba że przestrzeń ponad regałami półkowymi. |

Zasada „towar do człowieka”

Zasada ta stanowi zupełne przeciwieństwo zasady „człowiek do towaru”. Polega ona na zbliżeniu jednostek do operatora w taki sposób, aby ruchy wykonywane przez pracownika były ograniczone do niezbędnego minimum. Taki sposób pracy umożliwia wyeliminowanie przestojów związanych z przeniesieniem towaru między poszczególnymi pozycjami ułożenia lub wyjęcia.

W przeciwieństwie do wyżej przedstawionych systemów ułożenie produktu we właściwym położeniu oraz wyjęcie go odbywa się ręcznie, mimo iż stopień automatyzacji ruchu jednostek jest niemal całkowity.

Systemy magazynowe wykorzystujące tę strategię to magazyny pionowe, poziome magazyny karuzelowe oraz układnice miniload.

Niektóre z tych systemów zostały opisane w artykule Systemy „towar do człowieka”. Poniżej przeanalizujemy system układnicy pojemnikowej miniload z punktu widzenia czterech wskaźników wydajności i efektywności.

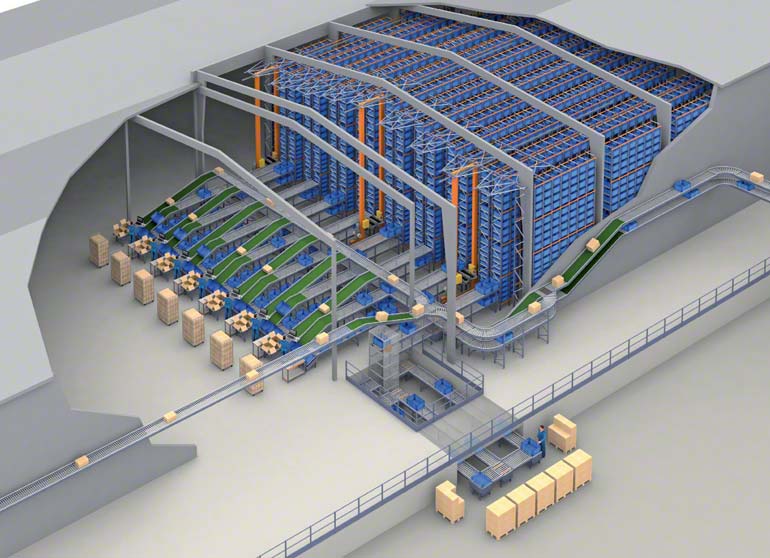

Układnice pojemnikowe (miniload)

Miniload to magazyn obsługiwany przez układnicę w całkowicie automatyczny sposób. Systemy te obsługują takie jednostki jak pojemniki lub kosze o wymiarach 600 x 400 mm lub 800 x 600 mm, dostosowane do rozmiaru znajdujących się w nich elementów.

Ten system może także obsługiwać tace, na których można składować produkty o bardzo małych rozmiarach, tworzące minijednostkę ładunkową. Zresztą od słowa „minijednostka” pochodzi nazwa „miniload”.

Ten system magazynowania wymaga niewielkiej powierzchni, a ponieważ działa według zasady „towar do człowieka”, umożliwia konfigurację ergonomicznych i bardzo efektywnych stanowisk pracy. Nawet miniload mogą być połączone w taki sposób, aby jedno stanowisko pracy mogło obsługiwać kilka urządzeń jednocześnie.

Maksymalne obciążenie tego systemu wynosi około 100 kg na jednostkę (pojemnik, kontener lub tacę) i osiąga wysoką prędkość podnoszenia, nawet 90 m/min., oraz wysoką prędkość jazdy w poziomie, nawet 250 m/min.

Jedną z największych zalet tych systemów jest kontrola stanu magazynowego. Zazwyczaj towary są identyfikowane za pomocą kodów kreskowych odczytywanych przez skanery. System komputerowy miniload kontroluje i zarządza towarem oraz wykonywanymi operacjami.

Odnośnie miniload należy pamiętać, że istnieje wiele różnych konfiguracji elementów tego typu magazynu automatycznego o różnej pojemności i różnej prędkości. Pozwala to na dostosowanie rozwiązania do potrzeb każdej firmy lub branży. Układnice pojemnikowe miniload dzielą się na układnice średniej, wysokiej i bardzo wysokiej wydajności.

Układnice pojemnikowe miniload o średniej wydajności mogą przenosić maksymalnie 150 pojemników na godzinę (75 pojemników przyjmowanych i 75 wydawanych) w jednym cyklu łączonym (wykorzystuje się ruch układania jednostki do wyjęcia innej jednostki lub odwrotnie). Podobnie jak w przypadku układnic paletowych na jednym boku regałów można zastosować poziomy nachylonych regałów przepływowych w celu realizacji kompletacji produktów o rotacji A. Natomiast referencje o rotacji B i C mogą być obsługiwane przez strefę przednią miniload. Można także zastosować urządzenia typu pick to light i put to light, aby jeszcze bardziej przyspieszyć pracę.

W cyklach łączonych układnice pojemnikowe miniload o wysokiej wydajności mogą przenosić od 150 do 180 przyjmowanych pojemników na godzinę oraz taką samą liczbę pojemników wydawanych. Podobnie jak poprzednie wersje, układnice te mogą być wyposażone w poziomy regałów przepływowych na jednym boku. Umożliwiają one także montaż kilku stanowisk do kompletacji w strefie przedniej. W systemach tych konieczne jest zastosowanie urządzeń typu pick to light i put to light.

Istnieją także układnice pojemnikowe miniload o bardzo wysokiej wydajności, które mogą przenosić 250 przyjmowanych pojemników na godzinę i 250 wydawanych pojemników w ramach cyklów łączonych. Pojemniki zazwyczaj są podawane tylko w strefie przedniej, a stanowiska do kompletacji mogą zostać utworzone w strefie przyległej. W tych magazynach konieczne jest zastosowanie urządzeń ergonomicznych, bardzo intuicyjnych systemów wspomagających oraz zaawansowanego oprogramowania do zarządzania i kontroli.

Przykład magazynu automatycznego z układnicami pojemnikowymi miniload o bardzo wysokiej wydajności.

Z uwagi na swoje właściwości układnice pojemnikowe miniload o bardzo wysokiej wydajności są dobrym rozwiązaniem do wyjmowania wielu pojemników w bardzo krótkich okresach czasu. Ich zastosowanie może być optymalne w przypadku tymczasowych magazynów skompletowanych zamówień (magazynów buforowych), magazynów zaopatrujących stanowiska montażu lub obsługi i jako urządzenia regulujące szybkie podawanie uporządkowanych pojemników.

Ocena systemu:

| Parametr | Ocena | Komentarz |

| Całkowity koszt inwestycji | 7 | Średni, niekiedy wysoki. |

| Koszt obsługi | 1 | Ponieważ jest to prawie całkowicie automatyczny system, wpływ kosztów pracy na obsługę jest praktycznie nieistotny. |

| Zdolność przeładunkowa | 6 | Wskaźnik zdolności przeładunkowej jest średni, a niekiedy wysoki lub bardzo wysoki, w zależności od modelu. |

| Wykorzystanie powierzchni | 8 | Pojemność magazynowa jest bardzo wysoka w stosunku do wykorzystywanej powierzchni podłogi. Może zajmować całą wysokość magazynu. |

Choć te trzy systemy – magazyny pionowe, magazyny karuzelowe oraz miniload – są najpowszechniej stosowane, na rynku stale pojawiają się nowe rozwiązania. Z tego powodu warto wiedzieć, jakie opcje są dostępne w danym momencie, a dostawca obiektów magazynowych powinien na bieżąco śledzić wszystkie nowości, aby zapewnić jak najlepsze usługi i najbardziej dogodne możliwości dla swoich klientów.