W małych magazynach rzadko stosuje się mieszane systemy magazynowe, jednak im większy obiekt i im większa różnorodność obsługiwanych produktów, tym częstsze staje się połączenie różnych rozwiązań.

W artykule Różnice w pojemności między systemami magazynowania przedstawiono rozwiązania stanowiące połączenie regałów paletowych i wjezdnych oraz wyjaśniono kryteria stosowane przy wyborze danej konfiguracji. Jednak rozwiązania stanowiące połączenie dwóch systemów nie ograniczają się wyłącznie do regałów wjezdnych i paletowych. W większych obiektach często stosuje się połączenia regałów paletowych z rozwiązaniami związanymi z kompletacją oraz mieszane systemy specjalne.

Połączenie systemów magazynowych na pojemniki i produkty luzem zgodnie z zasadą „człowiek do towaru“ i „towar do człowieka“ będzie coraz częstsze w przyszłości. Każdy system ma swoje optymalne zastosowanie w określonych przypadkach. Trzeba tylko odpowiednio połączyć właściwe systemy.

Szukając optymalnego rozwiązania, należy traktować każdy produkt w sposób indywidualny, a następnie pogrupować go z innymi produktami według kryteriów rotacji (ABC) i rodzin produktów, sposobu kompletacji zamówień oraz rozmiaru. Wszystkie te dane można ustalić poprzez analizę kartoteki materiałowej pozwalającej określić, czy warto tworzyć różne strefy lub różne procedury (lub jedno i drugie). W takim przypadku konieczne jest ustanowienie strefy konsolidacji zamówień.

Poniżej przedstawiono kilka przykładów połączenia systemów, które dają pewne wyobrażenie o różnorodności możliwych konfiguracji (są one praktycznie nieograniczone).

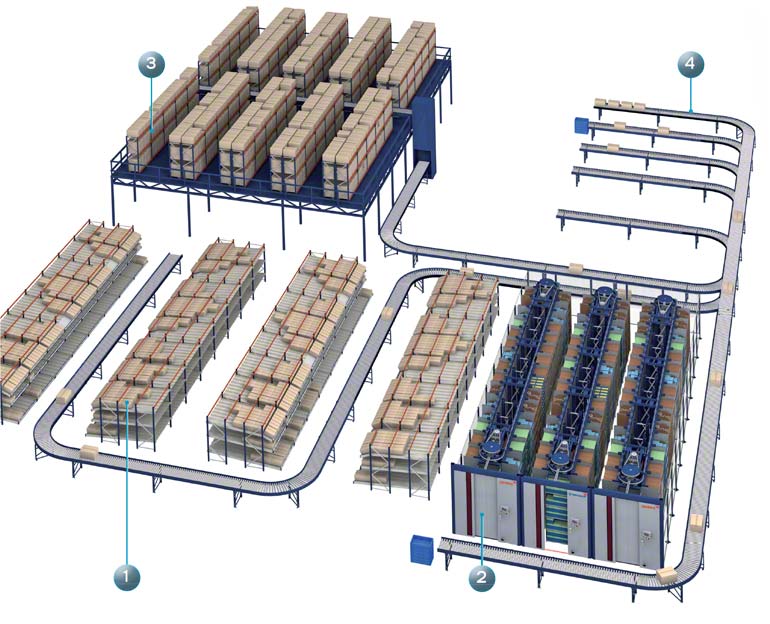

Przykład 1. Kompletacja jednostek

Kompletacja jednostek.

-

Regały półkowe przepływowe z systemem pick to light.

-

Poziome magazyny karuzelowe.

-

Regały tradycyjne umieszczone na podeście.

-

Strefa konsolidacji

Ten przykład ma zastosowanie do kompletacji jednostek. Wyodrębniono cztery zdefiniowane strefy, a operacje są zarządzane przez oprogramowanie magazynowe WMS. Produkty wysokiej konsumpcji są składowane na regałach półkowych przepływowych wyposażonych w system pick to light (oznaczonych numerem 1 na powyższej ilustracji). Produkty średniej konsumpcji są magazynowane na trzech poziomych magazynach karuzelowych (numer 2), natomiast produkty niewielkiej konsumpcji są układane na regałach tradycyjnych umieszczonych na podeście (numer 3). Czwarta strefa (numer 4) jest przeznaczona na konsolidację. Do obszaru tego wysyłane są zamówienia skompletowane w pozostałych strefach.

Poszczególne strefy kompletacji zamówień są połączone ze strefą konsolidacji przez system automatycznych przenośników pojemnikowych. Dzięki tej konfiguracji na obszarze znajdującym się pod podestem (wyposażonym w podnośnik łączący go z automatycznym przenośnikiem) można układać towar gotowy do wysyłki.

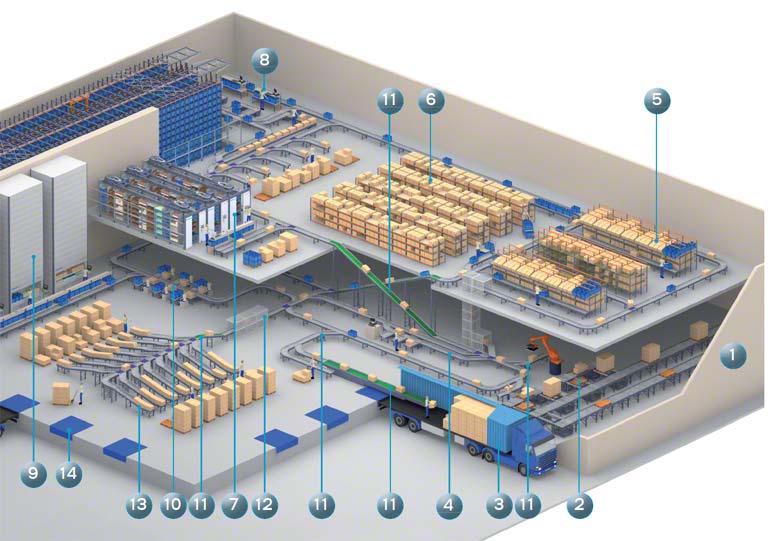

Przykład 2. Zautomatyzowana kompletacja jednostek

Zautomatyzowana kompletacja jednostek.

-

Doprowadzenie palet z magazynu głównego za pomocą przenośników rolkowych i łańcuchowych.

-

Strefa ręcznego i automatycznego rozłożenia towaru na przenośnikach pojemnikowych.

-

Rozładunek kontenerów morskich, w których przewożone są pojemniki tekturowe niepaletyzowane.

-

Weryfikacja i kontrola jakości.

-

Kompletacja zamówień na produkty o wysokiej rotacji (A) na regałach półkowych przepływowych wyposażonych w systemy pick to light

-

Kompletacja zamówień na towary o niewielkiej rotacji (C), produkty o nietypowych rozmiarach lub pojemniki luzem. Są to tradycyjne regały półkowe.

-

Poziomy magazyn karuzelowy na wartościowe produkty o rotacji A lub na produkty o rotacji B.

-

Miniload na produkty o rotacji B i C ze stanowiskami kompletacji w strefie przedniej.

-

Magazyny pionowe połączone ze stołami do kompletacji wielu zamówień, przeznaczone do magazynowania komponentów lub produktów o niewielkich rozmiarach.

-

Konsolidacja zamówień lub montaż komponentów.

-

Przenośniki rolkowe, pasowe i taśmowe, które łączą poszczególne strefy oraz przenoszą pojemniki w całkowicie zautomatyzowany sposób. System posiada podesty i podnośnik.

-

Strefa wiązania i identyfikacji.

-

Strefa sortowania według miejsc przeznaczenia lub tras

-

Strefa wysyłek i doki załadunkowe

Takie obiekty są coraz częściej stosowane, ponieważ pozwalają na ograniczenie kosztów operacyjnych.

Jest to w pełni zintegrowane rozwiązanie. W każdej strefie wybrano system magazynowania, kompletacji i przeładunku najbardziej odpowiedni do danego produktu, dzięki czemu poszczególne operacje wykonywane w magazynie są zoptymalizowane do maksimum. Zamontowano wewnętrzny, w pełni zautomatyzowany system transportu, który łączy poszczególne obszary. Takie rozwiązanie sprawia, że nie trzeba wyznaczać personelu ani urządzeń przeładunkowych do tych zadań. Dzięki temu systemowi transportowemu zamówienia są sortowane automatycznie według miejsc przeznaczenia i tras.

W tak złożonych obiektach konieczne jest zastosowanie odpowiedniego systemu zarządzania (WMS), który będzie kontrolować wszystkie operacje.

Przykład 3. Magazyn paletowy i układnica pojemnikowa miniload

W tym przykładzie układnica pojemnikowa miniload znajduje się w magazynie paletowym na produkty o średnich i dużych rozmiarach z wieloma akcesoriami o różnej konsumpcji.

Na kompletację przeznaczono cztery strefy z różnymi procesami. Pierwsza z nich składa się z regału paletowego przepływowego wyposażonego w system pick to light. Jest stosowany na akcesoria o dużej konsumpcji w pełnym pojemniku.

W drugiej strefie znajduje się regał półkowy przepływowy wyposażony w urządzenie typu pick to light. Jest stosowany do produktów o średniej konsumpcji w pełnym pojemniku lub luzem.

W trzeciej strefie umieszczono regał półkowy przepływowy z systemem pick to light, do którego towar jest doprowadzany przez układnicę pojemnikową miniload. Składowane są w nim akcesoria luzem o dużej i średniej konsumpcji.

W magazynie tym zastosowano także strefę przednią obsługiwaną przez tę samą układnicę pojemnikową miniload, która jest używana do kompletacji zamówień na referencje o niewielkiej konsumpcji.

Cały system działa jako jedna jednostka robocza. Po złożeniu zleceń pogrupowanych na fale pierwszą czynnością wykonywaną przez operatorów jest skompletowanie pełnych pojemników oraz umieszczenie ich na przenośnikach w celu doprowadzenia do strefy konsolidacji. Po zakończeniu tej fazy operatorzy kompletują akcesoria luzem o dużej i średniej konsumpcji umieszczając je w pojemnikach. Zamówienia skompletowane na tym etapie są doprowadzane za pomocą przenośników do strefy konsolidacji. Zamówienia nieskompletowane są kierowane do strefy przedniej miniload. Operator dodaje do pojemnika brakujące produkty i po zamknięciu zamówienia pojemnik jest doprowadzany do strefy konsolidacji.

Pozostała część magazynu jest podzielona na niezależne strefy, a skompletowany produkt jest konsolidowany w dokach. Ponadto system zarządzania jest w stanie rozdzielić i zarządzać wszystkimi zamówieniami oraz wszystkimi strefami.

Przykład 4. Rozwiązanie dla chłodni

Rozwiązanie dla chłodni.

Ten hipotetyczny magazyn składa się z regałów paletowych przepływowych przeznaczonych na produkty dużej konsumpcji i wysokiej rotacji. Zamontowane są również regały przesuwne przeznaczone na produkty o rotacji B i C (przy czym na dolnym poziomie wykonywana jest kompletacja pojedynczych pojemników).

Ponadto zastosowano inne regały tradycyjne również przeznaczone na produkty o rotacji B i C, ale w przeciwieństwie do powyższych są to regały statyczne, umieszczone w celu wykorzystania przestrzeni nieregularnych w obiekcie.

Wszystkie strefy są obsługiwane przez przenośniki automatyczne, które przenoszą towar poza regały oraz są wykorzystywane jako bufor skompletowanych zamówień, dlatego zespół takich przenośników został zamontowany w pobliżu doków.

Zamówienia są kompletowane przez urządzenia sterowane radiowo lub przez system głosowy odpowiedni do pracy w chłodni, dzięki któremu operatorzy mają wolne ręce.

Magazyn firmy prowadzącej produkcję i dystrybucję pieczywa mrożonego oraz ciast i ciastek mrożonych.

Magazyn korporacji z branży spożywczej.

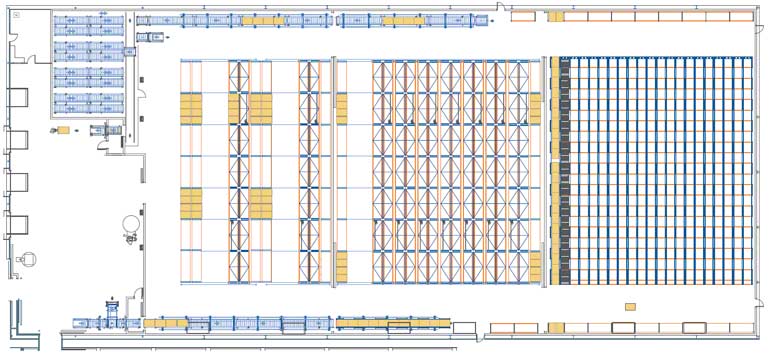

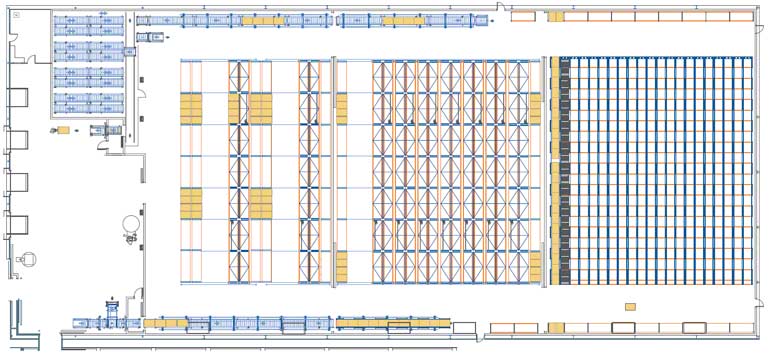

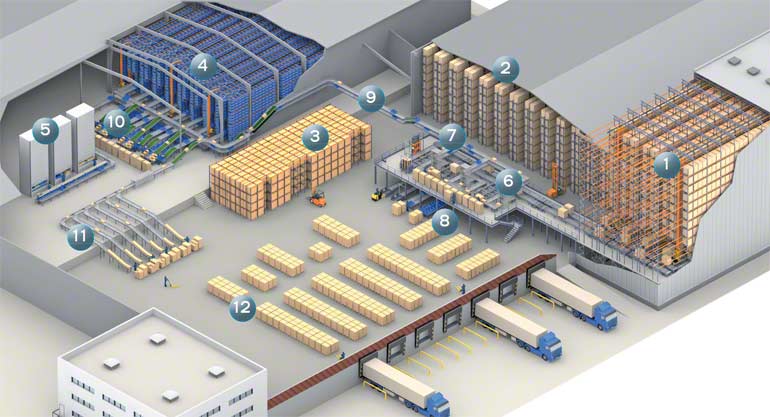

Przykład 5. Magazynowanie palet i kompletacja

Magazynowanie palet i kompletacja.

-

Magazyn automatyczny towarów paletyzowanych.

-

Magazyn tradycyjny towarów paletyzowanych.

-

Magazyn wjezdny towarów paletyzowanych.

-

Magazyn półkowy obsługiwany przez układnicę pojemnikową miniload.

-

Magazyny pionowe.

-

Strefa przygotowania kompletacji od automatycznego magazynu paletowego.

-

Strefa uzupełnienia magazynu miniload towarem rezerwowym.

-

Strefa uzupełnienia magazynu miniload od strefy przyjęcia i połączenia z podestem.

-

Linia podwieszana składająca się z przenośników rolkowych i taśmowych.

-

Stanowiska kompletacji zamówień od magazynu z układnicą pojemnikową miniload.

-

Sortownik zamówień według tras.

-

Strefa konsolidacji i doki wysyłkowe.

W automatycznym magazynie paletowym obsługiwanym przez cztery układnice składowane są głównie produkty rezerwowe średniej konsumpcji oraz towary wielkogabarytowe. W strefie zewnętrznej znajduje się podest z przenośnikami i stanowiskami do kompletowania zamówień bezpośrednio z palet. Operator posiada narzędzia pomocnicze, przede wszystkim urządzenia informatyczne oraz czytniki kodów kreskowych, które ułatwiają operacje kompletacji i umożliwiają uzupełnienie towaru przeznaczonego do magazynu z układnicą pojemnikową miniload.

W magazynie tradycyjnym na produkty paletyzowane składowane są towary o niewielkiej konsumpcji i nietypowych rozmiarach. Do kompletacji zamówień bezpośrednio z regałów wykorzystuje się wózki trójstronne i wózki kompletacyjne z wysokiego poziomu.

Na regałach wjezdnych składowane są produkty dużej konsumpcji wysyłane w pełnych paletach i obsługiwane przez wózki z wysuwanym masztem.

W automatycznym magazynie pojemnikowym obsługiwanym przez dziewięć układnic miniload składowane są produkty o niewielkich i średnich rozmiarach. Trzy poziomy przenośników obsługują stanowiska kompletacyjne. Na dolnym poziomie przenoszone są pojemniki ze strefy przedniej każdego korytarza w kierunku poszczególnych stanowisk kompletacji oraz przenośnika doprowadzającego towar do strefy uzupełnienia. Poziom pośredni jest wykorzystywany do zwrotu i doprowadzenia pojemników do magazynu. Górny poziom przeznaczony jest na pojemniki ze skompletowanymi zamówieniami transportowanymi w kierunku sortownika.

Zastosowanie trzech poziomów umożliwia ominięcie przeszkód i ułatwia przepływ pojemników. Dodatkowo zaprojektowano ergonomiczne stanowiska pracy w celu ułatwienia kompletacji zamówień i uniknięcia przestojów.

W magazynach pionowych składowane są komponenty i produkty delikatne lub wartościowe o niewielkich rozmiarach.

Przenośniki w dolnej części podestu są połączone z przenośnikami górnej części (paletowymi i pojemnikowymi) za pomocą podnośników i mogą wykonywać następujące operacje:

• Wysyłanie palet ze strefy tradycyjnego magazynu paletowego do magazynu automatycznego oraz strefy kompletacji i uzupełnienia.

• Wysyłanie pełnych palet z magazynu automatycznego do strefy wysyłek.

• Uzupełnianie towarem zewnętrznym, który nie wymaga tworzenia rezerwy, pojemników przeznaczonych do magazynu z układnicą miniload.

Dwupoziomowa linia podwieszanych przenośników rolkowych i taśmowych łączy oba magazyny automatyczne i umożliwia transportowanie gotowych zamówień do sortownika. Skompletowane zamówienia z sortownika są konsolidowane według tras z zamówieniami z magazynu tradycyjnego oraz z pełnymi paletami z magazynu automatycznego bezpośrednio w korytarzach znajdujących się przed dokami wysyłkowymi.

Do transportu palet w strefie przyjęcia i wysyłek stosowane są elektryczne oraz ręczne wózki paletowe.