Jak działają automatyczne systemy załadunku i rozładunku towarów

Automatyczne systemy załadunku i rozładunku towarów w pojazdach stanowią obecnie idealne rozwiązanie usprawniające przyjmowanie i wydawanie ładunków w strefie doków magazynowych oraz zwiększające bezpieczeństwo tych czynności.

Strefa doków to niezbędny element każdego centrum dystrybucyjnego. Im więcej ramp załadunkowych w magazynie, tym większą liczbę pojazdów można obsłużyć, uzyskując większe tempo przepływu towaru. Na ręczny rozładunek pojazdu ciężarowego zwykle poświęca się około 30 minut w zależności od rodzaju ładunku i jego wagi. Dzięki automatyzacji tego procesu może on trwać mniej niż 10 minut.

W niniejszej publikacji wyjaśniamy, czym dokładnie jest automatyczny system załadunku i rozładunku towarów, jak działa i jakie przynosi korzyści.

Czym jest automatyczny system załadunku i rozładunku towarów?

Automatyczny system załadunku i rozładunku towarów w pojeździe, znany również jako ATLS (Automatic Truck Loading System), to system umożliwiający zrobotyzowane układanie i pobieranie palet przy minimalnym udziale operatorów.

Systemy te znajdują się w strefie doków przeładunkowych – kluczowego punktu dostępu do całego magazynu. Wymaga to precyzyjnego zaprojektowania ich rozmieszczenia, wyboru rodzaju doku do realizacji w zależności od dostępnej przestrzeni oraz, przede wszystkim, określenia dokładnej liczby ramp. Ta ostatnia kwestia zależy od przepływu materiałów, wielkości dostaw, pory dnia, w której najczęściej następuje przyjęcie, czasu potrzebnego do wykonania rozładunku i transportu wewnętrznego palet itp.

Wdrożenie zautomatyzowanych systemów wymusza przeprojektowanie przestrzeni magazynowej podyktowane zwiększonym tempem pracy. Dzięki ograniczeniu czasu załadunku i rozładunku pojazdu zmniejsza się liczba potrzebnych ramp załadunkowych ze względu na ich zwiększoną wydajność. W związku z tym zmienia się układ magazynu, dzięki czemu można przeznaczyć powierzchnię przewidzianą na strefę doków do realizacji innych zadań w obiekcie.

Na czym polega automatyczny załadunek i rozładunek w pojazdach

Sposób działania automatycznych systemów załadunku i rozładunku towarów (bez uwzględnienia szczegółów, które zmieniają się w zależności od systemu i jego elementów składowych) jest następujący:

- Kierowca podjeżdża z otwartym tyłem pojazdu ciężarowego pod dok przeładunkowy. Po zetknięciu z powierzchnią otwiera się brama doku.

- Po podłączeniu pojazdu do zasilania doku można rozpocząć automatyczny rozładunek lub załadunek towaru.

- Podczas rozładunku palety trafiają na system przenośników paletowych (w przypadku całkowicie zautomatyzowanego magazynu). Z kolei w przypadku załadunku po zakończeniu czynności pojazd jest bezpośrednio gotowy do transportu ładunków.

Cały proces pobierania lub umieszczania palet w samochodzie ciężarowym trwa zaledwie kilka minut, bez wypadków i przy minimalnym udziale personelu.

Elementy automatycznego doku przeładunkowego

Elementy składowe automatycznego rozwiązania do załadunku i rozładunku towarów zależą od rodzaju zastosowanego systemu. Z uwagi na złożony charakter prowadzonych procesów logistycznych każdy dostawca posiada własny system dostosowany do rodzaju ładunków, pojazdu, doku itp.

W związku z tym najważniejsze elementy automatycznego systemu załadunku i rozładunku towarów to:

- System napędowy składający się z rolek lub łańcuchów bądź połączenia obu systemów. Przykładowo, w magazynie wykonanym przez firmę Mecalux na rzecz producenta wyrobów higienicznych, firmy Hayat, opracowany system wykorzystuje dwa łańcuchy centralne i cztery rzędy rolek podnoszone i opuszczane za pomocą mechanizmów hydraulicznych w celu transportu palet.

- Wysuwane widły. Mechanizm wykorzystuje ruch wysuwanych wideł połączonych z szynami.

- System płoz. Polega na ułożeniu płoz hydraulicznych w celu podniesienia ładunku i przeniesienia go do wymaganej pozycji.

Wymienione elementy zwykle są uzupełnione o platformy podnośnikowe, stoły hydrauliczne i przenośniki łańcuchowe bądź rolkowe, które współpracują z automatycznymi systemami załadunku i rozładunku.

Czy konieczne są zmiany w pojeździe?

W kontekście automatyzacji załadunku i rozładunku często pada pytanie o konieczność modyfikacji posiadanych pojazdów. Tak, jest to konieczne, ponieważ należy stworzyć dwa połączone ze sobą systemy odpowiedzialne za automatyczny transport palet – jeden w samym pojeździe, a drugi w ramach platformy doku magazynowego.

W związku z tym automatyczne systemy załadunku i rozładunku towarów wykorzystywane są głównie do transportu wewnętrznego w ramach jednej firmy (pomiędzy zakładem produkcyjnym a centrami dystrybucyjnymi).

Jeżeli jedynie załadunek towaru na pojazd ma się odbywać w sposób automatyczny, istnieją systemy niewymagające modyfikacji pojazdu, lecz są one rzadziej stosowane i charakteryzują się bardziej skomplikowanym sposobem działania. Przykładowo, automatyczna wyciągarka na wysięgniku podnosi palety i układa je w pojeździe czy na automatycznym wózku przeładunkowym, który porusza się wzdłuż poszczególnych doków.

Zalety automatycznych systemów załadunku i rozładunku

Automatyczne doki przeładunkowe zapewniają wiele korzyści zwiększające rentowność firmy:

- Zwiększenie wydajności – dzięki wykorzystaniu automatycznych platform załadunkowych pełny pojazd (33 palety) można załadować lub rozładować w zaledwie kilka minut, zwiększając liczbę wydań i przyjęć towaru.

- Efektywne wykorzystanie powierzchni – przyspieszenie rozładunku pojazdów skraca czas realizacji procesu tzw. dock to stock. To z kolei oznacza, że potrzebne będzie mniejsze pole odkładcze do tymczasowego składowania palet, a zaoszczędzoną w ten sposób przestrzeń można przeznaczyć do wykonywania innych czynności.

- Zabezpieczenie towaru – dzięki automatyzacji można uniknąć gwałtownych ruchów podczas załadunku i rozładunku towaru, co pozwala na ograniczenie szkód w zakresie obsługiwanych produktów. Umożliwia to zarazem ograniczenie procesów logistyki odzysku.

- Optymalizacja siły roboczej – strefa doków to jeden z najbardziej uczęszczanych obszarów magazynu. Dzięki wprowadzeniu zautomatyzowanych rozwiązań można ograniczyć liczbę niezbędnych operatorów w tej strefie, a pozostałym pracownikom powierzyć inne zadania.

- Bezpieczeństwo operatorów – proces załadunku i rozładunku towaru stanowi jedną z najważniejszych operacji w magazynie i jest obarczony największym ryzykiem obrażeń. Automatyzacja tego procesu pozwala na wyeliminowanie ewentualnych wypadków dzięki ograniczeniu ruchu i zwiększeniu bezpieczeństwa.

Ograniczenie liczby potrzebnych pracowników, mniejsze zużycie tradycyjnych urządzeń przeładunkowych, zwiększenie bezpieczeństwa, polepszenie wydajności itp., bezpośrednio wpływa na zmniejszenie kosztów operacyjnych. Mając na uwadze wszystkie te zalety, warto zwrócić uwagę, że automatyczne systemy załadunku i rozładunku towarów zapewniają szybki zwrot z inwestycji (ROI).

Całkowicie zautomatyzowany proces Dock to Stock

Automatyczne systemy załadunku i rozładunku towarów w pojeździe stanowią pierwsze i ostatnie ogniwo całkowicie zautomatyzowanego łańcucha logistycznego.

Ich zastosowanie oraz wdrożenie stanowiska kontroli przyjęć wraz z systemami przenośników i układnic paletowych umożliwi każdej firmie całkowitą automatyzację procesu dock to stock. Ponadto automatyczne systemy załadunku i rozładunku towarów wykorzystują przenośniki do odbioru ładunku pobranego przez układnice z regałów w celu umieszczenia ich w pojeździe.

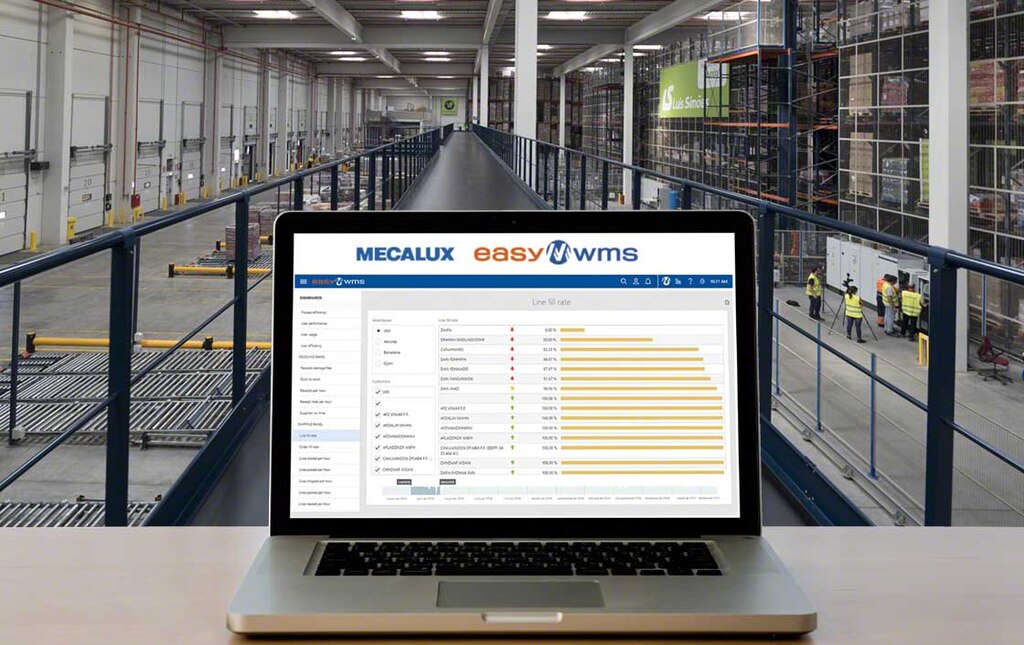

Systemy WMS do zarządzania magazynem pełnią kluczową rolę zarówno podczas przyjęcia, jak i wysyłki towaru. W oczekiwaniu na dostawę produktów system ERP powiadamia WMS, z którym utrzymuje stałą i dwukierunkową łączność, o przybyciu pojazdu z określonymi paletami (ASN, Advanced Shipment Notice).

To system zarządzania magazynem odpowiada za organizację palet na pojeździe, kierując je w danym czasie do odpowiedniego miejsca przeładunkowego stosownie do trasy lub klienta docelowego.

Czy moja firma potrzebuje automatycznego systemu załadunku i rozładunku towarów w pojazdach?

Automatyzacja załadunku i rozładunku towarów jest wyjątkowo przydatna w przypadku obsługi ciężkich ładunków oraz wysokiego tempa przepływu zapasów (np. w ramach systemu just-in-time).

Oprócz przyspieszenia pracy automatyzacja magazynu dostarcza szereg korzyści, wśród których można wymienić bezpieczeństwo zarówno operatorów, jak i samych produktów, co jest niezbędne m.in. w sektorze frmaceutycznym czy spożywczym. Firma Mecalux wybudowała między innymi automatyczny magazyn samonośny dla Grupy Siro, jednej z wiodących firm z sektora spożywczego w Hiszpanii, z uwzględnieniem automatycznych systemów załadunku i rozładunku towarów.

Skontaktuj się z nami, jeśli chesz zwiększyć wydajność pracy i bezpieczeństwo w Twoim magazynie. Skorzystaj z naszego wieloletniego doświadczenia i odkryj, co możesz zyskać dzięki automatyzacji całego łańcucha logistycznego.