System kanban – charakterystyka i zastosowanie w logistyce

System kanban służy do organizacji zaopatrzenia i wytwarzania wyrobów w procesach produkcyjnych prowadzonych na zasadzie just-in-time (JIT), czyli przy zapewnieniu wyłącznie niezbędnych surowców dostarczanych w odpowiednim czasie. Celem tego rozwiązania jest dostosowanie zdolności produkcyjnych do zapotrzebowania, aby uniknąć nadwyżek magazynowych i zbędnych przestojów między poszczególnymi procesami.

Idea systemu kanban powstała w japońskich zakładach Toyoty w latach pięćdziesiątych ubiegłego wieku jako jeden z aspektów metodologii Lean manufacturing (mającej na celu ograniczenie marnotrawstwa i zwiększenie produktywności). Pomysłodawcą tego modelu produkcyjnego był inżynier ds. procesów przemysłowych Taiichi Ohno, a stworzony przez niego system ułatwił rozwiązanie problemów będących wynikiem głębokiego kryzysu, z jakim borykała się japońska gospodarka po II wojnie światowej.

Definicja i geneza systemu kanban

Omawiana metoda dotyczy systemu przekazywania zleceń produkcyjnych i uzupełniania zasobów materiałowych. Znajduje zastosowanie w modelach produkcyjnych funkcjonujących na zasadzie bezpośredniej reakcji na bieżące zapotrzebowanie (tzw. system pull – produkcja rozpoczyna się w momencie otrzymania potwierdzonego zamówienia klienta).

Taiichi Ohno opracował system kanban, czerpiąc inspirację z zasad regulujących uzupełnianie zapasów w amerykańskich supermarketach. Były to jedne z pierwszych sklepów, w których klienci samodzielnie pobierali towar z regałów. Obecnie proces ten odbywa się w taki sposób, że każdy produkt, który klient bierze z regału jest opatrzony etykietą identyfikacyjną. Dzięki temu przy sprzedaży kasa fiskalna rejestruje wszystkie pozycje i wysyła zlecenie ich uzupełnienia do magazynu, który identyfikuje dany towar przy użyciu tego samego systemu. Po uzupełnieniu asortymentu w sklepie magazyn wysyła zlecenie dostarczenia towaru do dostawców i tak przechodzi ono przez kolejne ogniwa łańcucha dostaw. Aby ustalić moment wysyłki zlecenia, stosuje się system punktu zamawiania.

Podstawy funkcjonowania systemu przy użyciu kart i tablic kanban

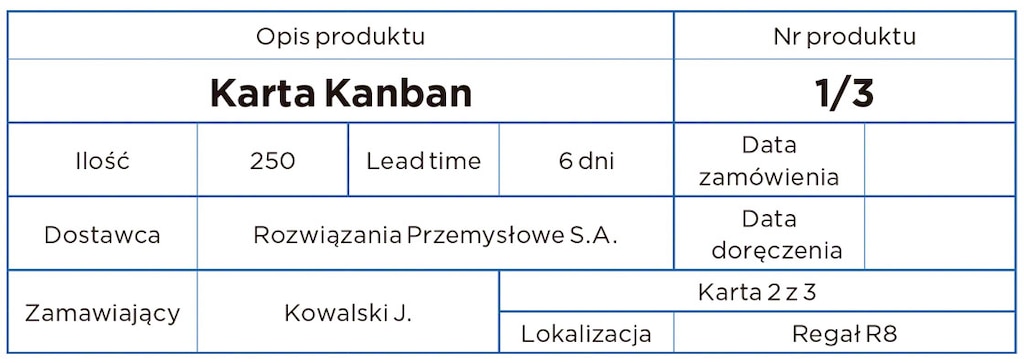

„Kanban” w tłumaczeniu z japońskiego oznacza „widoczny opis” (Kan – widoczny, Ban – kartka papieru). Nazwa ta nawiązuje do łatwej wizualizacji przepływu materiałów w przedsiębiorstwie. Pochodzi od systemu kart z odpowiednim opisem, które stosowano do zamawiania części niezbędnych w procesie produkcyjnym.

Na kartach zapisane były informacje identyfikujące każdą partię materiału: pozycja asortymentowa (SKU), kod, wielkość partii, przeznaczenie towaru, klient zlecający itp. Karty były zawieszane na poszczególnych pojemnikach lub półkach, na których znajdował się dany produkt.

W dzisiejszych czasach system kanban zastąpiły aplikacje komputerowe odpowiedzialne za uruchamianie procesu zaopatrzeniowego. Sposób pracy jest w nich przedstawiany za pomocą tablic kanban składających się z szeregu kolumn, w których umieszczane są wirtualne karty czy etykiety. W tym układzie każda kolumna wskazuje status danego zadania oraz osobę odpowiedzialną za jego wykonanie.

Chociaż początkowo metoda ta powstała w kontekście przemysłu, obecnie jest stosowana również do zarządzania wszelkiego rodzaju projektami, między innymi w zakresie opracowywania oprogramowania.

Rodzaje kart kanban

Wyróżniamy dwa główne rodzaje kart kanban:

- Kanban transportowy – wyznacza ilość produktu, jaką należy uzupełnić, aby wykonać kolejny proces w łańcuchu. Przykładowo, w supermarkecie kanban transportowy byłby stosowany do oznaczenia sprzedaży danego rodzaju produktu oraz konieczności jego dostarczenia z magazynu do sklepu.

- Kanban produkcyjny – służy do składania zamówienia produkcyjnego na dany produkt. Wracając do przykładu supermarketu, ten rodzaj karty kanban stosowałby magazyn w momencie stwierdzenia braku towarowego (ze względu na wysyłkę towaru do sklepu).

Poniższy wykres w schematyczny sposób przedstawia sekwencyjny sposób działania kart kanban na potrzeby produkcji i transportu w ramach uproszczonej linii produkcyjnej:

Zalety korzystania z systemu kanban w logistyce i produkcji

Metoda kanban stanowi idealne dopełnienie systemu just-in-time, ponieważ:

- Dostarcza obraz przebiegu pracy, umożliwiając łatwą identyfikację każdego etapu cyklu produkcyjnego lub zaopatrzeniowego.

- Ułatwia ustalenie limitu wykonywanej pracy (zwanej również WIP, ang. work in progress), zapobiegając powstawaniu tzw. wąskich gardeł.

- Umożliwia pomiar czasu realizacji (lead time) z podziałem na poszczególne procesy, a zatem czasu wykonania każdego etapu.

- Skupia w sobie poszczególne etapy organizacji zaopatrzenia, dlatego sprawdza się jako system kontroli produkcji oraz dostępnych materiałów w poszczególnych obiektach magazynowych.

- Umożliwia uniknięcie nadwyżek produkcyjnych lub magazynowych, zapewniając większą oszczędność przestrzeni nawet w małym magazynie.

Wady systemu kanban

Ze względu na pewne ograniczenia nie zawsze jest to jednak odpowiednia metoda:

- System kanban przynosi optymalne rezultaty, gdy przepływ procesów produkcyjnych ma jednolity charakter przez cały rok i jest organizowany w krótkich seriach o podobnych wolumenach. Jeżeli jednak prowadzona działalność charakteryzuje się wysoką zmiennością zapotrzebowania wymuszającą gwałtowne zmiany procesów produkcyjnych, metoda kanban okazuje się nieskuteczna i nie zaleca się jej stosowania.

- Może pogłębić opóźnienia w łańcuchu produkcyjnym, jeżeli któreś z jego ogniw zawiedzie (np. w przypadku utraty karty lub nieprawidłowo złożonego zlecenia).

- System kanban nie jest elastyczny na tyle, by móc sprostać istotnym zmianom w technologii produkcji.

- Nie sprawdza się, jeżeli dostawcy nie stosują tych samych zasad kanban na etapie zaopatrzenia.

Kiedy stosować metodę kanban w magazynie? Rola systemu WMS

Obecnie metoda kanban nie polega już na stosowaniu systemu papierowych kart. Przedsiębiorstwa korzystają z niej za pośrednictwem systemu zarządzania magazynem (np. oprogramowania Easy WMS) w połączeniu z automatycznymi systemami identyfikacyjnymi wykorzystującymi kody kreskowe lub technologię RFID. Każdy wpis do systemu zarządzania magazynem przypomina kartę kanban, ponieważ odczyt danych za pomocą skanera umożliwia przedstawienie wszelkich informacji na temat danej pozycji asortymentowej w systemie.

W logistyce metodę kanban stosuje się do organizacji zaopatrzenia na różnych poziomach:

Kanban w jednym magazynie

Jeżeli miejsca wyznaczone do kompletacji zamówień są oddzielone od strefy magazynowej, system kanban jest szczególnie przydatny do uzupełniania zapasów na regałach znajdujących się w strefie kompletacji.

Po wyczerpaniu zapasu produktów w strefie kompletacji WMS wysyła automatyczne powiadomienie o konieczności uzupełnienia stanu magazynowego, które działa jak karta kanban. Komunikat taki może być również aktywowany ręcznie przez dowolnego operatora, gdy wykryje on brak danego materiału.

W tym systemie proces uzupełniania danego towaru jest programowany stosownie do wyznaczonego priorytetu, choć zwykle jest przewidziana na momenty przestoju pracy w magazynie (tak jak to ma miejsce np. w kompletacji falowej, ang. wave picking).

Jeżeli po uzupełnieniu produktów w strefie kompletacji personel zauważy, że ich zapas wyczerpał się również w magazynie, WMS może przesłać bezpośrednie powiadomienie do działu zaopatrzenia, aby uwzględniono tę informację podczas składania zamówień u dostawców.

Kanban w sieci magazynów logistycznych

System kanban można zastosować również w przedsiębiorstwach, które zarządzają asortymentem składowanym w wielu centrach magazynowych. Mogą one obsługiwać jedną linię produkcyjną (tak jak to ma miejsce np. w logistyce produkcji) lub należeć do jednej sieci logistycznej (m.in. w przypadku sieci logistycznych sektora sprzedaży detalicznej).

Przyjrzyjmy się dokładnie, na czym polega system kanban w każdym przypadku i jakie role odgrywa system zarządzania magazynem:

- Kanban w magazynach produkcyjnych – najbardziej charakterystyczną cechą obiektów zaopatrujących zakłady produkcyjne jest obsługa różnorodnych zapasów: surowców, półproduktów i wyrobów gotowych. Aby zagwarantować, że w procesie produkcyjnym nie wystąpią jakiekolwiek braki zapasów, konieczne jest sprawowanie stałej kontroli nad zgromadzonymi ładunkami, którą zapewniają logistyczne systemy informatyczne. W związku z tym oprogramowanie do zarządzania produkcją wykorzystuje metodę kanban w taki sposób, że w przypadku nowego zamówienia WMS przesyła zlecenia robocze do zakładu oraz monitoruje dostępność zapasu zabezpieczającego dla każdej pozycji asortymentowej.

- Kanban w łańcuchach dostaw sektora sprzedaży detalicznej – w tym przypadku sieć logistyczna składa się z magazynów (centralnych i regionalnych) oraz sklepów stacjonarnych. Zgodnie z metodą kanban zapotrzebowanie na produkty jest rejestrowane w punkcie sprzedaży, z którego następnie przesyłane są zlecenia uzupełnienia zapasów do magazynów. W tym rozwiązaniu system zarządzania magazynem pełni funkcję katalizatora zaopatrzenia pomiędzy poszczególnymi ośrodkami, ponieważ gromadzi wszystkie dane dotyczące posiadanych zapasów. Ponadto, w przypadku oprogramowania Easy WMS firmy Mecalux, moduł Store Fulfillment umożliwia organizowanie i zlecanie transportu zapasów między obiektami bez udziału pośredników – dzięki temu można maksymalnie wykorzystać potencjał logistyczny firmy.

Zarządzanie asortymentem przy użyciu systemu kanban

Stosowanie tradycyjnego systemu kanban w przypadku obszernego asortymentu rozdzielonego pomiędzy kilka obiektów logistycznych i obsługi znacznej liczby pozycji okazuje się nieefektywne ze względu na zwiększoną złożoność. Można jednak zaplanować uzupełnienie zapasów i wykorzystać zalety metody kanban, posiłkując się systemem zarządzania magazynem.

Opracowany przez Mecalux system Easy WMS posiada szereg zaawansowanych funkcji umożliwiających zintegrowane zarządzanie zapasami i wykorzystywanie różnych reguł ich uzupełniania. Dowiedz się więcej na temat działania naszego systemu zarządzania magazynem, kontaktując się z działem handlowym Mecaluxu. W trakcie konsultacji nasz specjalista szczegółowo zaprezentuje Ci system wraz z jego funkcjonalnościami i objaśni, w jaki sposób może on się przyczynić do optymalizacji zarządzania Twoim magazynem.